芯片真空金锡共晶焊接中的气压控制

芯片真空金锡共晶焊接中的气压控制

转自:半导体封装工程师之家,原创:海绵宝宝的耳朵,作者:洪火锋

摘要:

真空共晶焊接是用真空共晶炉实现芯片与载体互连的一种重要的焊接工艺。对于需要共晶的芯片,其与载体间共晶焊接的空洞率,会直接影响到芯片工作时的散热及其输出功率。重点针对无工装施加压力条件下真空共晶炉内抽真空、加压、泄压等工艺展开试验研究,分析不同的炉内气压压强与空洞率之间的关系。试验结果表明,在焊料熔化形成空洞时增加气压、在焊料凝固后排气降压,对降低焊接空洞率有明显改善。

1 引言

随着通信行业的快速发展,各种微波系统、模块的工作频率越来越高,微波多芯片组件(尤其毫米波TR组件)凭借其高密度、高性能、高可靠性、重量轻、体积小等特点被广泛地应用于航空航天、军用通信等领域。微波多芯片组件的实现主要建立在微组装工艺技术的基础上,共晶是微组装技术中实现芯片与载体互连的一种重要的焊接工艺,具有良好导电、导热的特点,充分保障了芯片的接地、散热特性,对芯片的电性能的实现以及稳定工作有着至关重要的作用,被广泛应用于毫米波高频段、大功率微波器件中。

真空共晶焊接工艺技术中影响焊接质量的主要参数包括焊接温度、焊接时间、焊接件上压力、焊接氛围等因素,目前传统的芯片真空共晶焊接工艺是通过在芯片上设计工装施加压力来实现的,并且其对降低共晶焊接空洞率有着非常突出的作用,然而对于一些表面对压力敏感的芯片(如存在多处空气桥而无施压空间的砷化镓芯片等)而言,焊接过程中在不通过工装施加压力的情况下对芯片共晶焊接的空洞率进行优化控制至关重要。

2 试验方法与过程

本文采用薄膜陶瓷基片替代芯片进行模拟试验,针对在真空共晶焊接过程中,在不同升温时段对真空共晶炉进行抽真空、充氮气,通过样件的检测分析不同的炉内气压对共晶焊接的影响,并在试验的基础上进行参数优化。参数确认后,通过实际芯片的空洞率的测试来验证试验情况,获取低空洞率的芯片焊接。

2.1 试验材料及准备

本文所用的试验样件材料的外形示意图如图1所示,具体材料种类及特性见表1。

2.2 试验方法及规划

真空共晶焊接是利用并有效控制真空共晶炉内气压,大致通过预热、抽真空、升温、降温、充气、排气等过程,设置出相应的温度、气压与时间的控制曲线,实现共晶的过程。

首先对载体、薄膜陶瓷基片进行物理清洗,再利用等离子清洗机清洗两者待焊接面(射频功率:500W,清洗时间:5分钟);然后将预成型焊料片、薄膜陶瓷基片、载体依次放入共晶炉内的石墨载板上;运行设置的设备程序完成共晶焊接;将焊接完成的样件经过显微镜目检,观察薄膜陶瓷基片四周溢出的金锡焊料是否熔化充分、连续,色泽光亮;最后经X射线设备检测焊接空洞率(内控空洞要求:空洞率小于15%且无贯穿性空洞)。

对任何一种焊接件而言,其外形、重量、材料、热容等因素都不同,首先针对试验样件摸索出常压下共晶炉的温度曲线,以此开展后续试验。在金锡焊料未发生熔化时,真空共晶炉内气氛环境(无论真空或者是高气体压力)会对温度分布产生影响,但此时尚未形成空洞;而在焊料熔融后,真空共晶炉内气氛环境开始对空洞率产生影响。依次开展全过程真空环境的共晶焊接,熔融前加压并在熔融中真空的共晶焊接,熔融前加压并在熔融中排气降压的共晶焊接,以及熔融中加压的共晶焊接。

2.3 试验过程

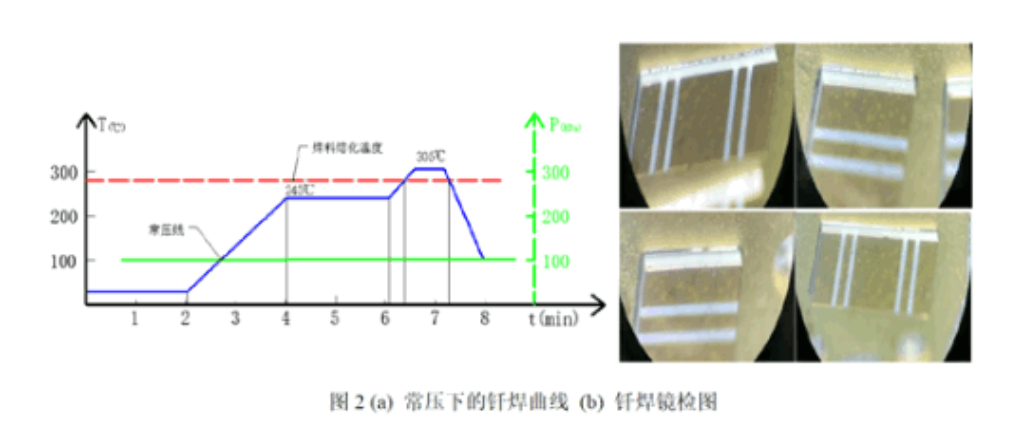

2.3.1 常压下温度曲线的确定

经多次保持炉内气压为常压(标准大气压)的共晶焊接试验,确定样件常压下温度-时间(温时)曲线,如图2所示。在该温时曲线下,薄膜陶瓷基片下的金锡焊料熔化充分并且色泽光亮,同时焊缝处焊料流淌均匀、连续。

考虑到真空环境下热传导会降低以及注入氮气时会吸走一部分热量,后续试验设定的最高温度及焊接保温时间会进行相应的小幅度调整。

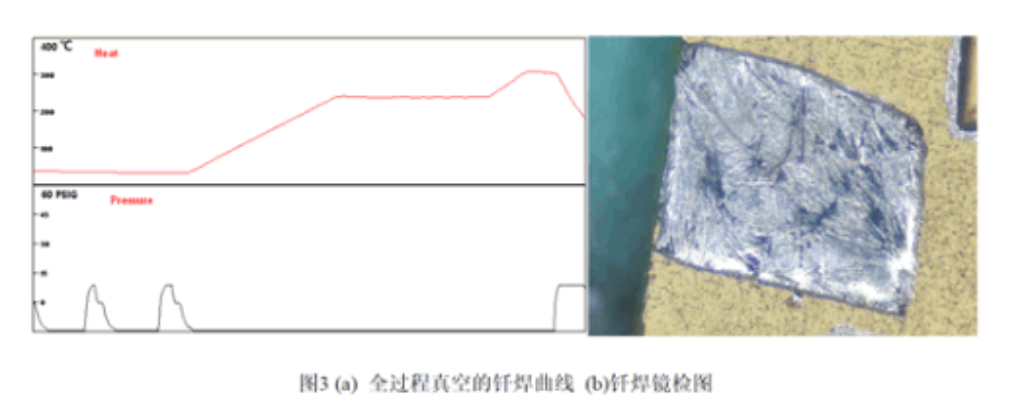

2.3.2 全过程真空环境的共晶焊接

在保持温时曲线不变,全过程保持真空且焊片与载体贴合紧密,无明显缝隙。其效果见图3所示。金锡焊料熔化不充分,表面全部都是“褶皱”,不够“圆润”,且无光泽,属于明显欠焊,导致欠焊的主要原因是在真空环境下,热量传导的媒介减少,热传导效率降低,温度相对较低导致。

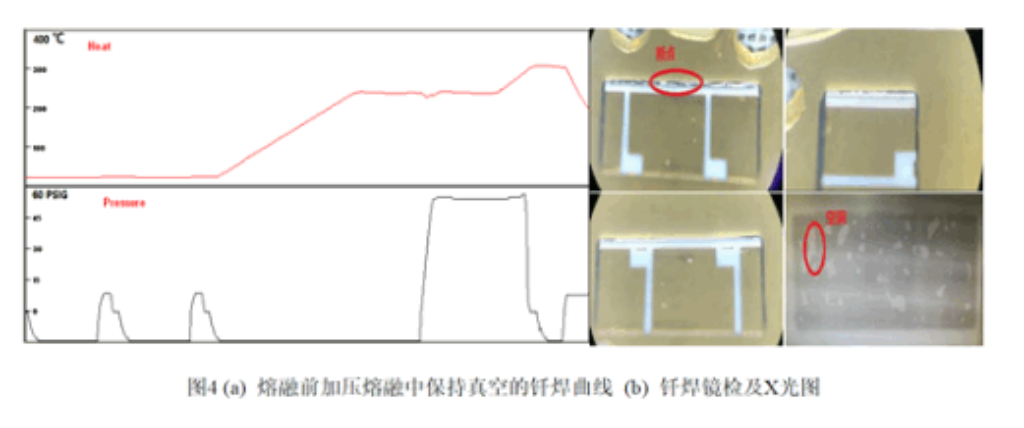

2.3.3 熔融前加压并在熔融中真空的共晶焊接

鉴于全过程真空环境下焊接所得结果,为了增加热传导,在焊料熔融前充氮气,如图4中共晶焊接程序曲线所示,在熔融前加压并在熔融中保持真空,该组试验件金锡焊料均熔化充分,色泽光亮,圆润,但是基片四周的焊料熔化不够连续,出现局部断点,而且在X射线设备检测下均有少许空洞,其检测的空洞率值约为10.2%。

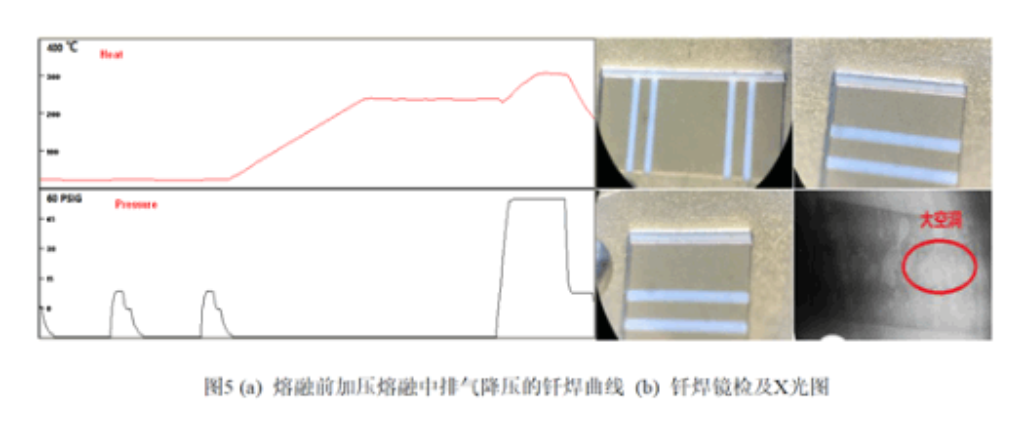

2.3.4 熔融前加压并在熔融中排气降压的共晶焊接

为了与熔融前加压熔融中保持真空的焊接做比对,尝试在熔融前加压并在熔融中进行排气降压进行试验,共晶焊接程序曲线如图5所示,该组试验件金锡焊料均熔化充分,色泽光亮,在X射线设备检测下空洞非常明显,其检测的空洞率值约为34.5%,呈恶化趋势,但是基片四周的焊料熔化连续。

比对不难发现:在保持氮气氛围下的共晶焊接焊料“流淌性”更加均匀,基片四周的焊料熔化更加连续。

2.3.5熔融中加压的共晶焊接

熔融前加压并在熔融中进行排气降压的试验结果表明,共晶焊接需要在保持氮气加压的氛围下,尝试在熔融过程中加压并在焊料凝固前排气降压,如图6中所示共晶焊接程序曲线进行试验,该组试验件金锡焊料均熔化充分,色泽光亮,焊料熔化连续,但在X射线设备检测下空洞非常明显,其检测的空洞率值约为26.7%。

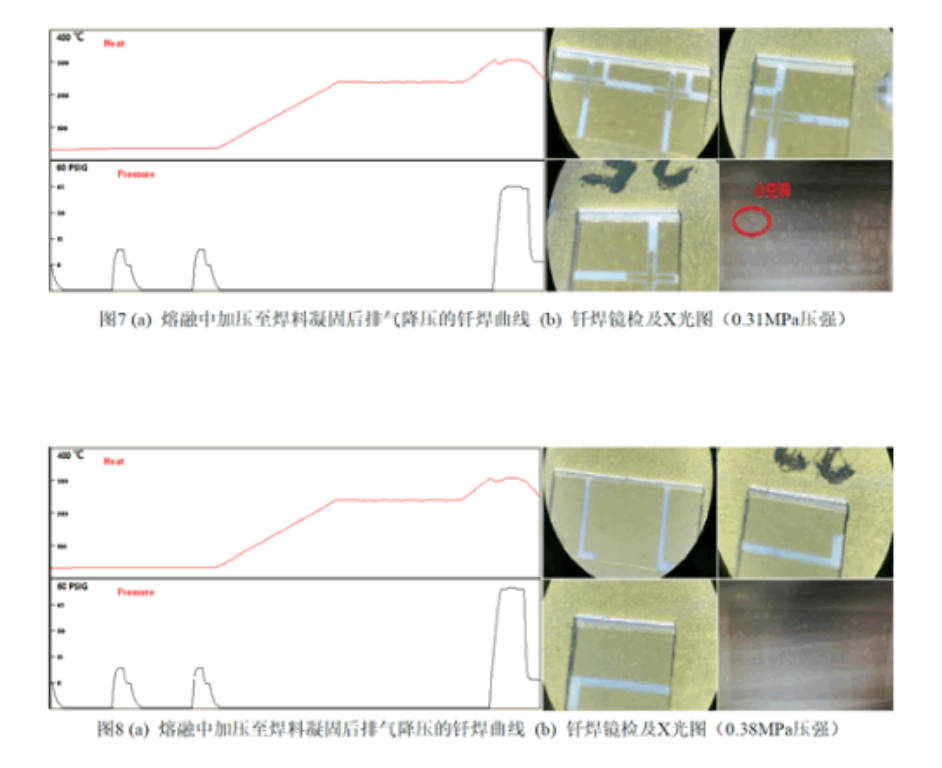

鉴于熔融中加压并在焊料凝固前排气降压的试验结果,尝试将熔化过程中加压的时间延长,选择在熔融中(焊料已熔化)进行加压,焊料凝固后排气降压进行试验,如图7、8中所示共晶焊接程序曲线进行试验。

图7是加压压强为0.31MPa的情况,图8为加压压强为0.38MPa的情况,在温度-时间曲线一致的情况下,该两组试验件的金锡焊料均熔化充分、连续,色泽光亮,外观一致性较好,在X射线设备的检测下,两组试验件的空洞率基本满足要求,加压压强为0.31MPa的试验件的检测空洞率值约为14.2%,加压压强为0.38MPa的试验件的检测空洞率值约为5.4%,相比而言,加压0.38MPa情况下,大的空洞数量较少,效果明显优于加压0.31MPa的情况。

3 试验结果与分析

3.1 试验结果统计

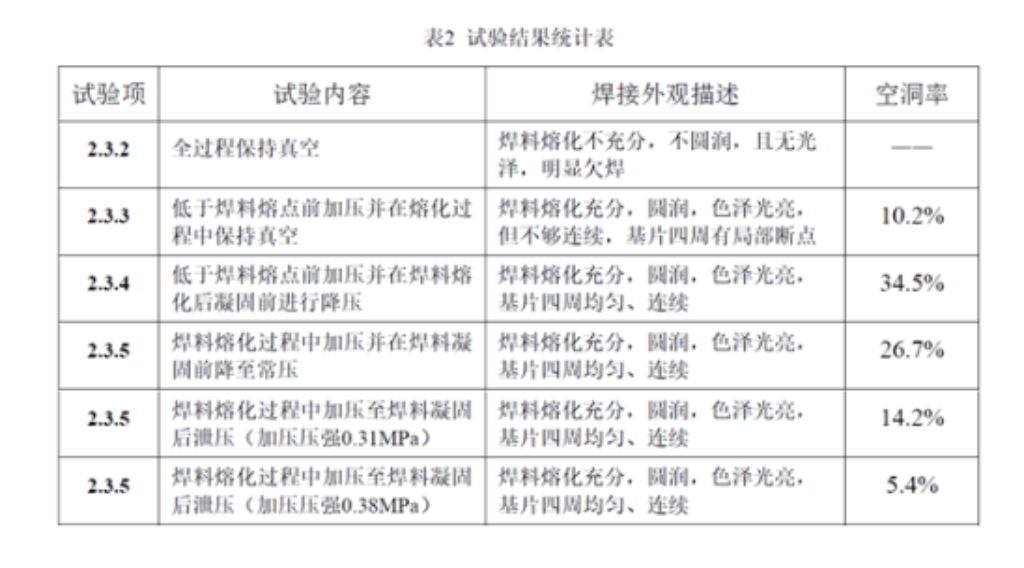

将上述试验进行统计,具体见如表2所示。

3.2 试验分析

全过程保持真空的环境下进行共晶焊接,因为传递媒介的缺失,热对流作用下降,热量传递效率低,导致金锡焊料熔化不充分、欠焊。

通过以上多组试验的检测结果,我们不难发现真空共晶焊接最关键的环节是在焊料达到熔点后以及降温凝固这个阶段,炉内氮气气压对空洞率的影响实际就是发生在这个环节。

在不利用工装施加压力的情况下,在焊料熔化过程中进行真空处理不会降低空洞率,反而会提高空洞率;在焊料熔化并形成空洞后加压并在焊料凝固后排气降压,会对降低空洞率有明显改善,如在焊料凝固前排气降压,则与在焊料熔化过程中进行真空处理相似,空洞率会恶化。空洞形成的根本原因是气体的残留以及引入,可以理解成金锡焊料熔化时将残留气体包裹在一个密闭的液态小空间内,想要降低空洞率,其一是将空洞内的气体溢出,共晶摩擦就是利用运动帮助气体排出,同时工装加压也是帮助气体溢出的重要手段,其二是将空洞的体积缩小。

在金锡焊料熔化过程中,焊料达到熔点时的压强为P1,凝固后的压强为P2,当气压值减小时,空洞体积变大,与图5、图6所对应的试验结果相符;当气压值增大时,空洞体积变小,与图7、8所对应的试验结果相符。考虑到共晶焊接中影响空洞率的因素较多,上述推论可以反映空洞率发生变化的趋势。

4 应用实例

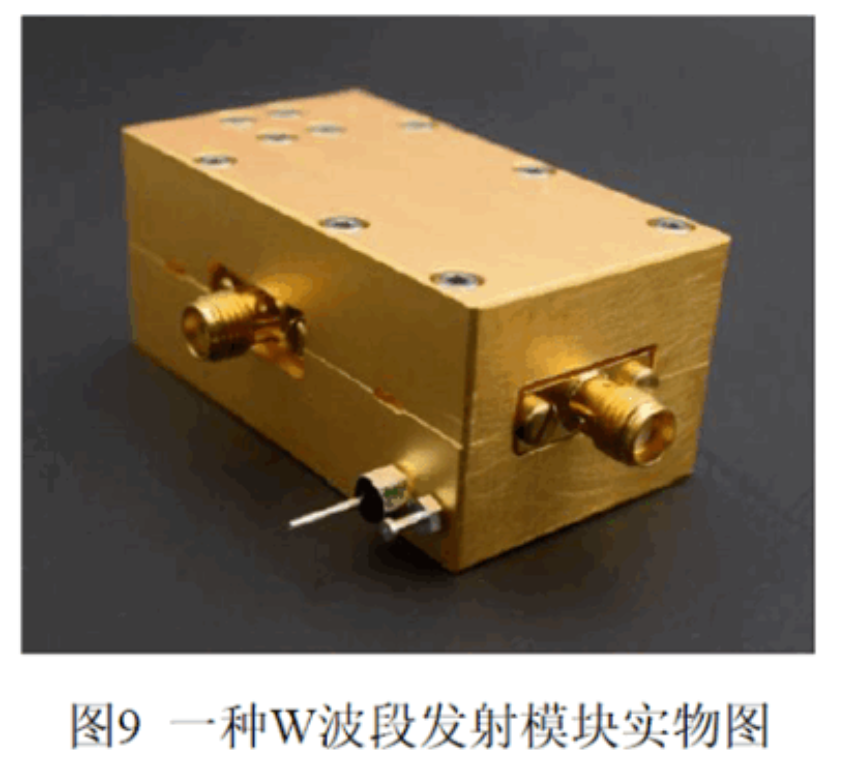

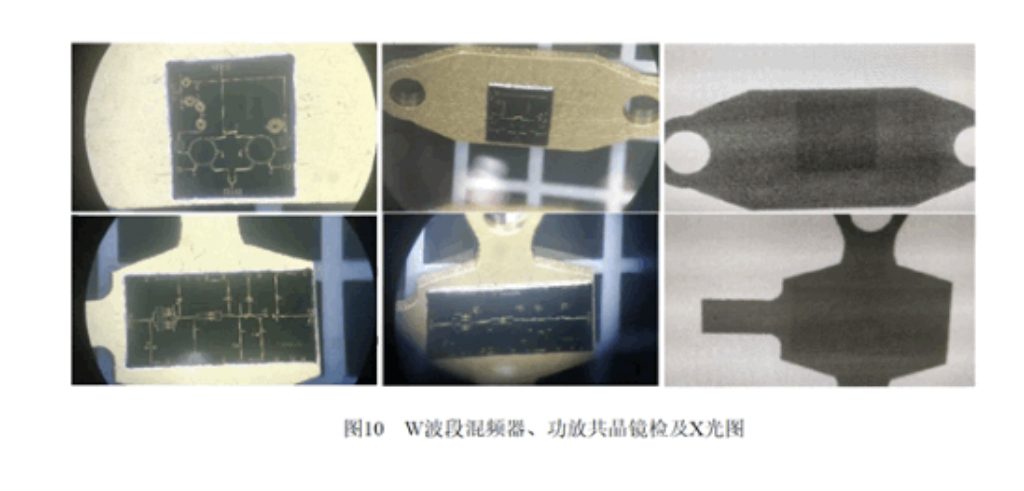

基于上述试验研究及分析的结果,在试验2.3.5(加压压强0.38MPa)的基础上优化了温度参数,压强曲线保持不变,完成了一种W波段发射模块中核心芯片(驱放、功放、混频、倍频等)的共晶焊接,模块实物如图9所示。其中共晶的混频器、功放芯片四周焊料熔化充分,圆润,色泽光亮,检测的焊透率均超过96%,如图10所示。

5 结束语

不使用工装对芯片施加压力的真空共晶焊接,在焊料熔化形成空洞后增加氮气压强并在凝固后排气降压,会对降低空洞率有明显改善,并在此基础上形成了一种较为实用的应用于采用金锡焊片无外加重力或摩擦力的毫米波芯片共晶焊接的低空洞率焊接工艺方法。

免责申明:本文内容转自:半导体封装工程师之家,原创:海绵宝宝的耳朵,作者:洪火锋。文字、素材、图片版权等内容属于原作者,本站转载内容仅供大家分享学习。如果侵害了原著作人的合法权益,请及时与我们联系,我们会安排删除相关内容。本文内容为原作者观点,并不代表我们赞同其观点和(或)对其真实性负责。

先艺电子、XianYi、先艺、金锡焊片、Au80Sn20焊片、Solder Preform、芯片封装焊片供应商、芯片封装焊片生产厂家、光伏焊带、银基钎料、助焊膏、高温助焊剂、高温焊锡膏、flux paste、陶瓷绝缘子封装、气密性封装、激光器巴条封装、热沉、heatsink、IGBT大功率器件封装、光电子器件封装、MEMS器件封装、预成型锡片、纳米银、纳米银膏、AMB载板、微纳连接技术、AuSn Alloy、TO-CAN封装、低温焊锡膏、喷印锡膏、银焊膏、银胶、银浆、烧结银、低温银胶、银烧结、silver sinter paste、Ceramic submount、预涂助焊剂焊片、气密封装焊料、气密性封焊、金锡热沉、金锡衬底、金锡焊料封装、芯片到玻璃基板贴片 (COG)、铟焊料封装、共晶焊、金锡烧结、金锡共晶烧结、共晶键合、金锡薄膜、金锡合金薄膜、合金焊料、金锡焊料、Au50Cu50焊片、Au焊片、Au88Ge12焊片、Au99Sb1焊片、Sn焊片、激光巴条金锡共晶焊、激光巴条焊接材料、背金锡、金锡盖板、金锡壳体、预置金锡壳体、预置金锡盖板、预涂焊料盖板、贴膜包装焊片、覆膜预成形焊片、金锡薄膜热沉、钨铜金锡热沉、SMT用预成形焊片、载带式预成形焊片、锡银焊料片、锡锑焊料片、中高温焊片、异形焊料片、IGBT焊料片、焊锡片、预成型锡片、金锡焊膏、纳米银锡膏、微组装焊料、金锡凸点、金锡bump、激光巴条共晶、Au80Sn20、AuSn Solder、晶振金锡封盖、电镀金锡、flux coating solder、共晶贴片、铟铅焊片、铟铅合金、锡铋焊片、锡铋焊料、金锡薄膜电路、ALN热沉、氮化铝热沉、碳化硅金锡热沉、SiC金锡热沉、金刚石热沉、硅基热沉、CMC热沉、CPC热沉。

广州先艺电子科技有限公司是先进半导体连接材料制造商、电子封装解决方案提供商,我们可根据客户的要求定制专业配比的金、银、铜、锡、铟等焊料合金,加工成预成形焊片,提供微电子封装互连材料、微电子封装互连器件和第三代功率半导体封装材料系列产品,更多资讯请看www.xianyichina.com,或关注微信公众号“先艺电子”。