封装壳体对高功率器件散热特性影响研究

转自TM热管理 来源机械与电子

摘要:针对 T/R组件典型封装结构,分析了冷板构型和壳体厚度等参数对组件热性能的影响。结果表明,当壳体厚度大于1.5mm 时,当壳体热阻成为影响散热的主要因素,且通过加入高导热材料可以有效提升芯片和组件的散热能力。

关键词:热阻、散热 T/R组件

0 引 言

随着电子、微电子技术的发展军用雷达器件朝着高功率、高密度封装的方向发展,微波功率放大芯片已从硅芯片、GaAs芯片发展到了 GaN 芯片。 GaN 芯片具有禁带宽度大、输出功率大、耐高温等优点,已广泛应用于雷达等电子装备。 虽然 GaN 芯片具有上述优点,但随着芯片尺寸越来越小,热耗却越来越大,对冷却技术的研究越来越高。 以往关于高功率器件冷却方式的研究主要集中在单相/两相冷却介质、微细结构冷板、冲击射流和高效热扩展材料等某一方面,对器件散热 具有非常大的优势,但考虑到军用雷达电子装备特 殊使用环境以及雷达冷却系统集成与工艺实现方式,上述单一冷却手段对解决 GaN 高功率芯片散热的系统问题可能还存在一定的差异。

因此,本文主要针对 GaN 裸芯片封装结构形式,从工程角度出发,研究不同 T/R封装壳体材料、 厚度、局部嵌入热扩展材料对散热特性的响,并结合工程实际给出相关参数的工程最优值,以便指导高功率、高热流密度 T/R组件冷却设计。

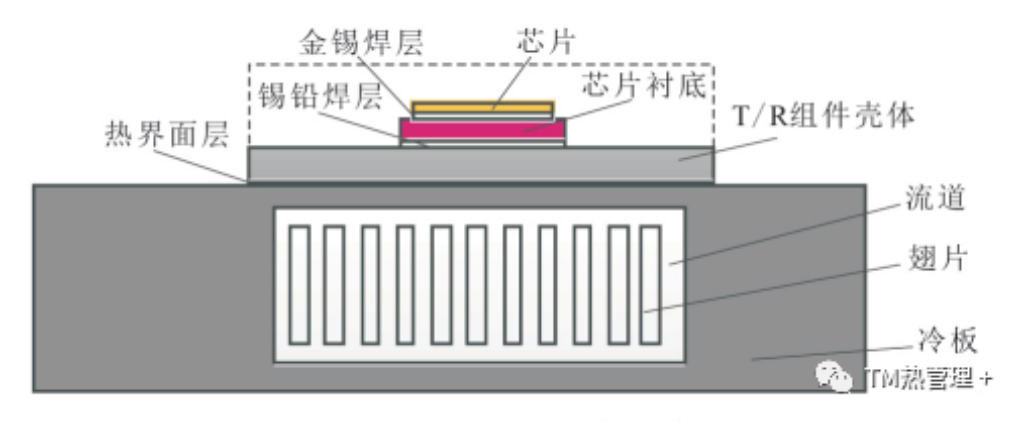

1 GaN 芯片散热构型

对 GaN 裸芯片,其典型散热构型如图1所 示。 GaN 芯片一般先通过金锡焊料焊接在芯片衬底(如钼铜衬底,Mo80Cu20)上,芯片衬底通过锡铅焊料焊接在 T/R 组件壳体上,T/R 组件壳体通过螺接压紧在冷板上,并在其接触面上均匀涂敷导热硅脂以降低界面接触热阻,冷板通过65号乙二醇冷却液带走组件热量。

图1 GaN 裸芯片散热模型

2 热阻定义

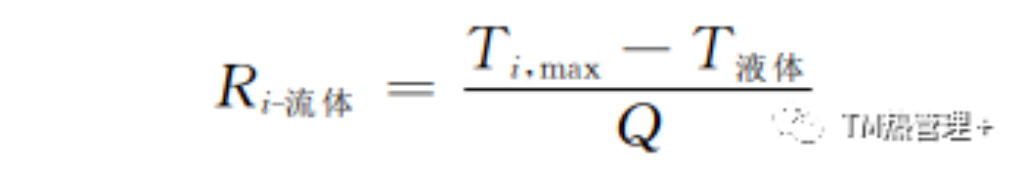

芯片传热过程中的传热热阻定义为

i为芯片传热路径中的各层。当i为芯片时,R芯片-流体 即为该传热构型下的总热阻;若i为T/R组件壳体,RT/R-流体 表示热耗为Q 的热源施加到 T/R 组件壳体及以下部分区域的最大传热热阻。

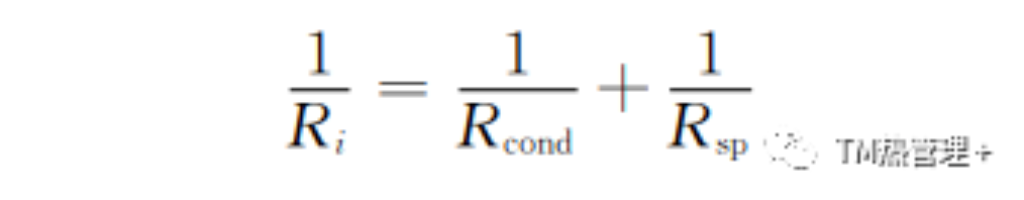

那么,各层的热阻定义为Ri =Ri-流 体 -R(i-1)-流体 。由于芯片到冷板的传热面积是不断变化的,使得各接触面上存在温度梯度,临近热源的区域出现更高的局部温度,因此,总的传热热阻不仅包含一维传导热阻Rcond,还包含由于界面变化、界面温度梯度而产生的扩展热阻Rsp 。因此有

3 热分析模型

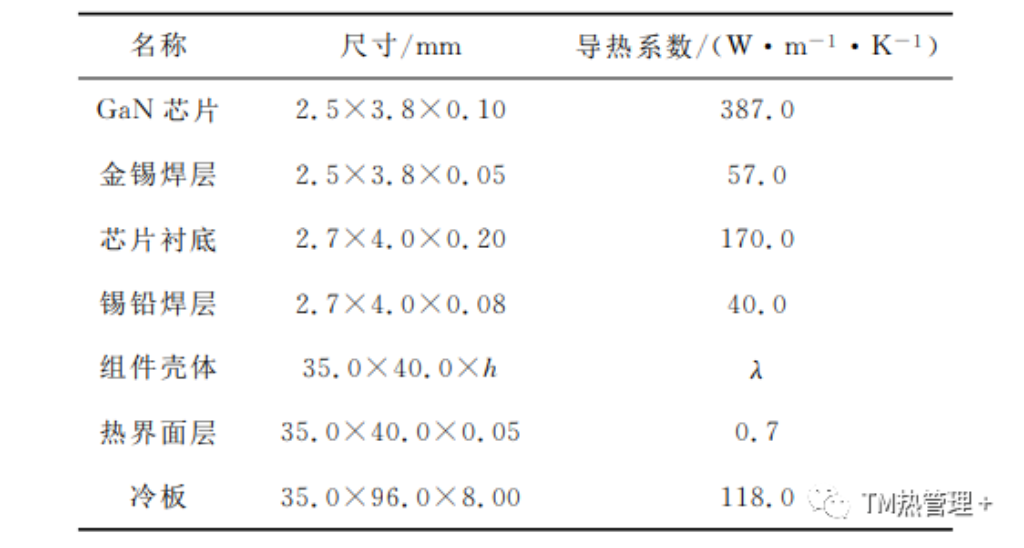

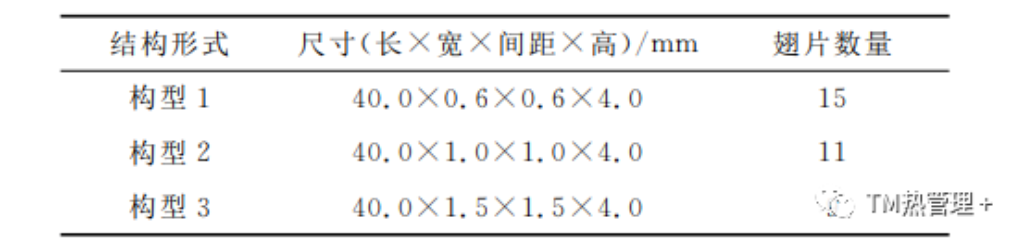

根据图1所示模型特点,在保证仿真结果不失真的前提下,对仿真模型进行部分简化,忽略了组件与周围空气的对流散热及辐射散热因素,冷却流道拐角处按90°直角处理,不考虑流道粗糙度;模型计算参数如表1所示。

表1 GaN 芯片冷却模型

h 为 T/R 组件壳体厚度;λ 为材料导热系数。 冷板考虑3种常用规格翅片,如表2所示。

表2 冷板内翅片形式

冷板采用铝合金5A06材料,上下水道壁厚2.0mm,冷却液为65号军用航空冷却液,供液温度为 40 ℃,为忽略冷却液供液参数对散热的影响,供液流量均设为1.0L/min。

计算中,将芯片热流密度设定为300 W/cm2。

4 结果分析

4.1 传热路径热阻特性

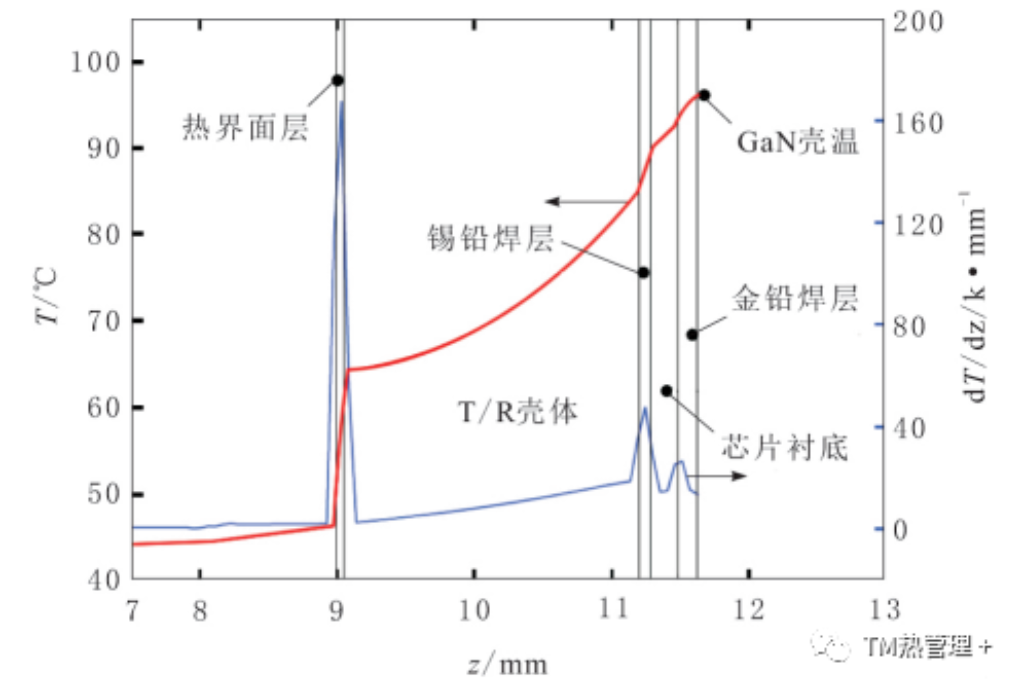

图2给出了芯片正中心下方的温度分布和温度梯度分布。由图2可知,在热界面层附近,出现非常大的温度梯度变化,这是由于界面处温度连续,材料导热系数的巨大差异所致;在 T/R 组件壳体层内,随着传热距离的增加,T/R组件壳体内温度梯度逐渐减小,表明热量不仅向冷端传递,也向周边扩散,因为热量如果只进行一维热传导,那么其温度梯度应该保持不变。

图2 芯片正中心下方的温度分布及温度梯度分布

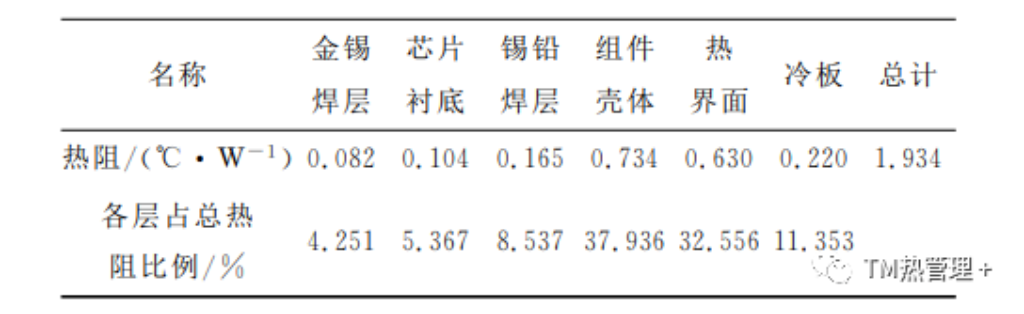

表3给出了h=2.15mm,λ=120W·m-1·K-1, 冷板翅片为构型2时,芯片传热路径热阻值大小及 其所占总热阻的比例。由表3可知,芯片传热过程 中,热阻碍的关键环节为T/R 组件壳体和热界面层,其热阻比例约占总热阻的70%,冷板热阻约占总热阻的11.4%,金锡焊层、芯片衬底和锡铅焊层三层热阻约占总热阻18%。然而,除非封装封装构型或生产工艺改进,金锡焊层、锡铅焊层不可 能省去,要降低该部分的传热热阻,只能通过微组装工艺控制,控制焊层厚度、焊透率等,但对改善热阻的贡献较低。因此,要降低芯片传热热阻,那么首先应考虑降低 T/R 组件壳体热阻和热界面层热阻。

表3 芯片传热路径中的热阻特性

4.2 冷板构型对散热的影响

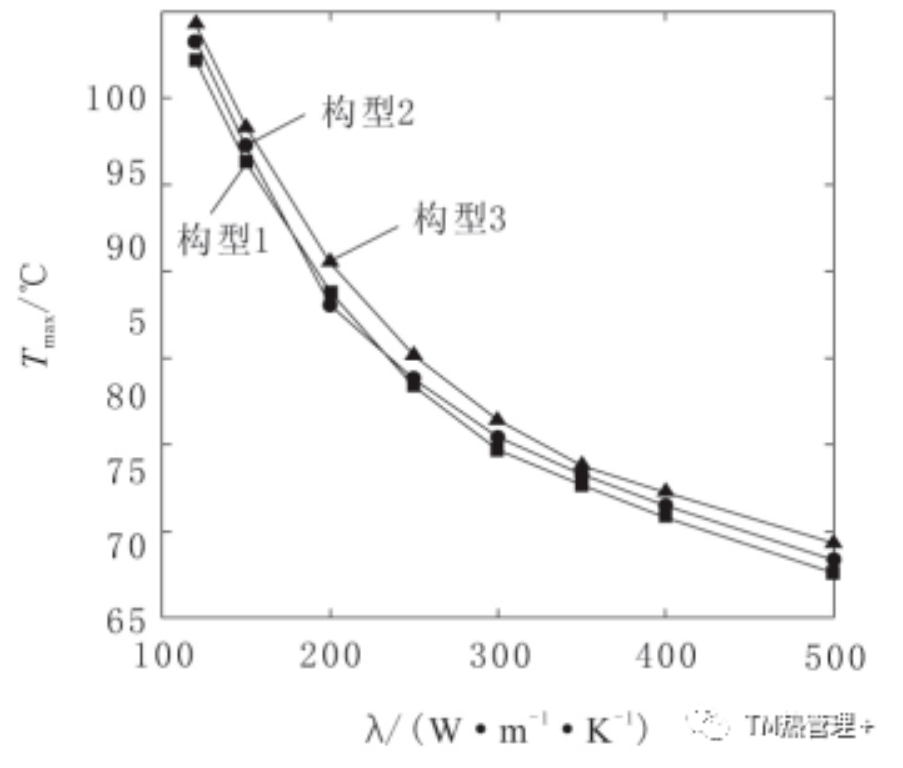

图3给出了h=2.15mm,不同冷板构型条件 下,芯片壳温随 T/R 壳体材料导热系数的变化规律,由图可知,在常用冷板翅片规格的条件下,冷板构型对散热影响较小。

图3 不同冷板构型下芯片壳温随λ的变化规律

4.3 T/R壳体对散热的影响

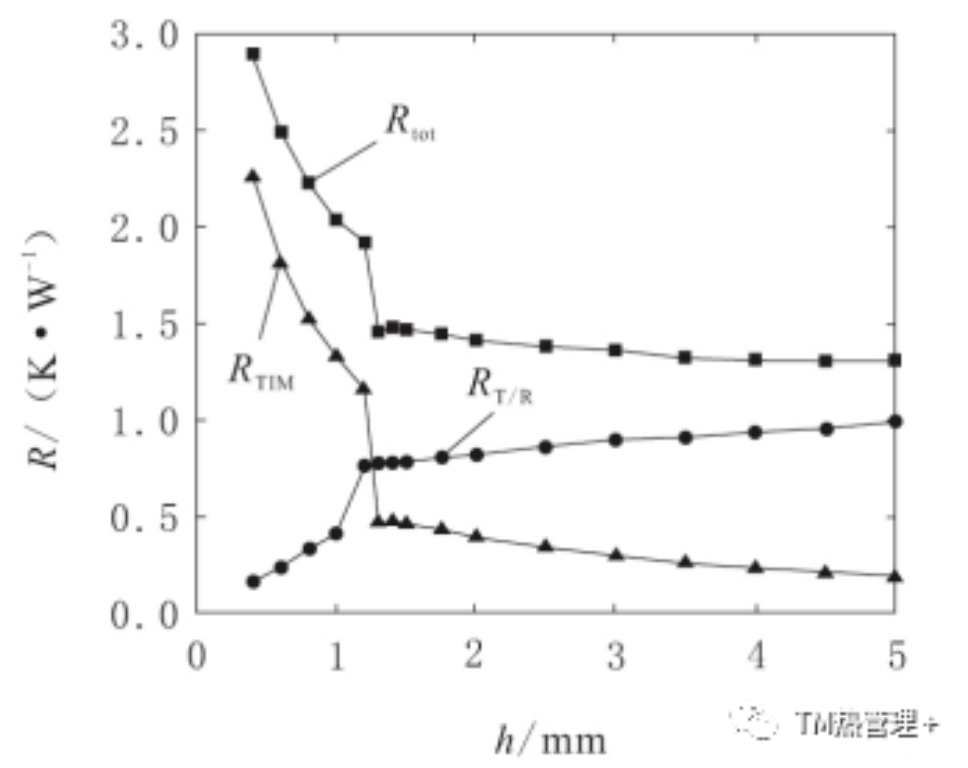

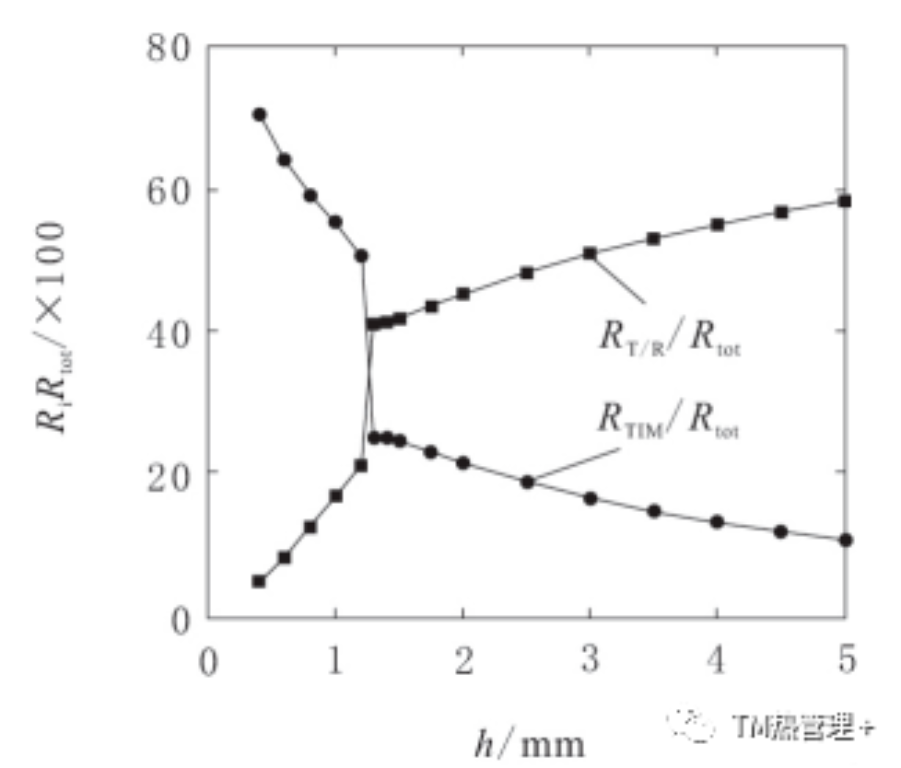

图4给出了λ=120W·m-1·K-1,冷板翅片为构型2,芯 片 传 热 总 热 阻 (Rtot)、T/R壳 体 热 阻 (RT/R)和界面接触热阻(RTIM )随T/R 壳体厚度变化规律。由图4可知,随着 T/R 壳 体厚度的增加, 总热阻Rtot逐渐减小。当T/R组件壳体厚度h<1.0mm 时,界面接触热阻 RTIM 远大于T/R壳体热阻 RT/R,此时,热界面层是整个传热过程中热阻碍的关键环节;当 T/R组件壳体厚度介于1.0~1.5mm时, 热阻有较大的阶跃变化;当 T/R 组件壳体厚度h>1.5mm时,T/R 壳体厚度对热阻的变化影响较小。 图5给出了 T/R壳体热阻RT/R、界面接触热阻RTIM占总热阻的比例变化。由图5可知,当h>1.5mm 时,T/R 壳体热阻 RT/R约占总热阻的40%~60%, 而界面接触热阻 RTIM 占总热阻的比例却由约25% 逐渐降低到10%左 右,表明此时 T/R 壳体热阻是整个传热过程中的关键环节。

图4 热阻随h变化关系

图5 热阻比例随h变化关系

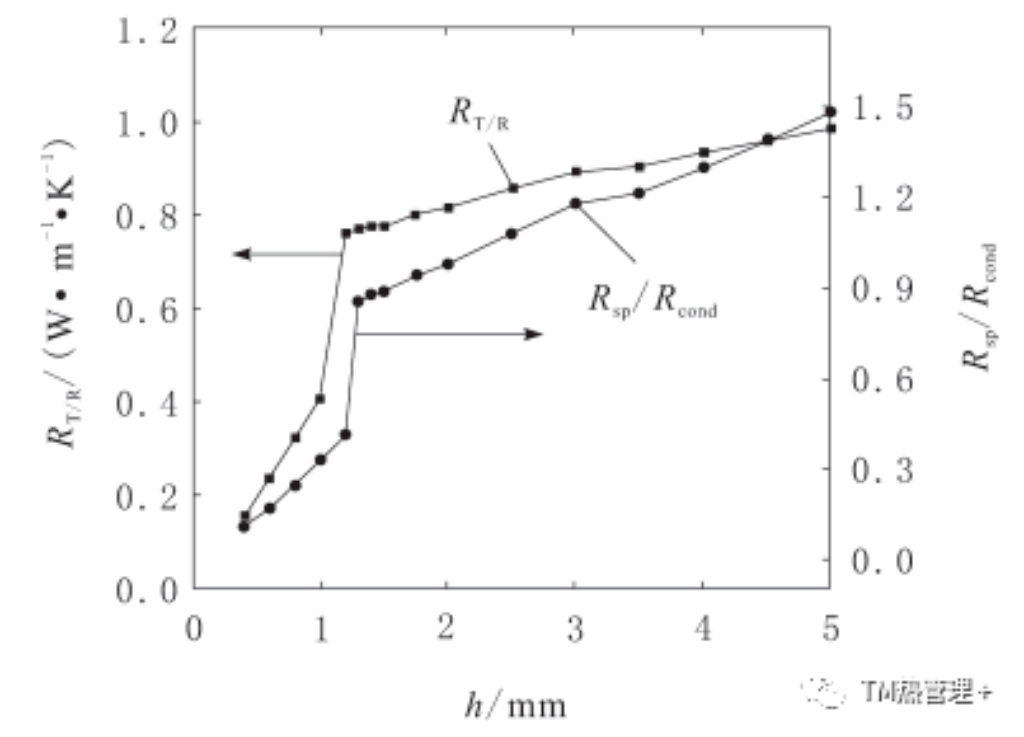

图6给出了图4对应工况下,T/R 组件壳体热 阻RT/R,T/R扩展热阻 Rsp与传导热阻(Rcond)随厚度h的变化关系。由图6可知,当 T/R 壳体厚度h约大于1.5mm 时,随着厚度h的增加,扩展热阻有明显增大,扩展热阻 Rsp 在 T/R 壳体传热过程中的逐渐起主导作用。此时,尽管RT/R随着 T/R壳体厚度的增加而增加,但扩展散热能力却随着厚度的增加而逐渐增强,热量向冷端传递的同时,也向周边扩散,使得热流密度向冷端传递过程中迅速衰减。 换句话说,随着厚度增加,增大了芯片传热过程中的散热通道,使得总热阻也快速减小。因此,当h>1.5mm 时,提高 T/R壳体材料导热系数,可推测将大幅降低芯片传热路径热阻。

图6 T/R组件壳体热阻随h变化关系

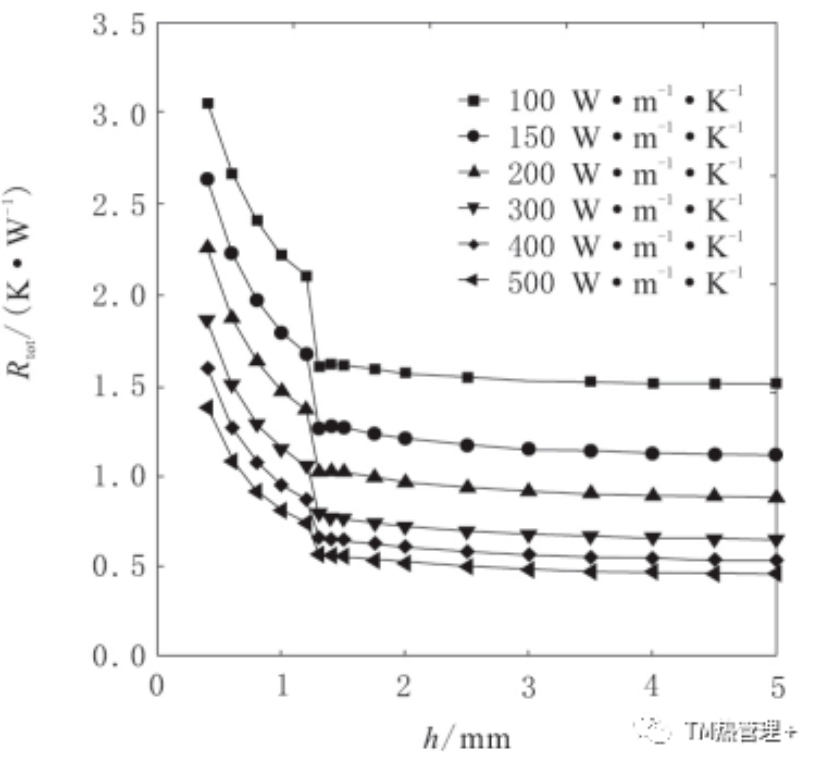

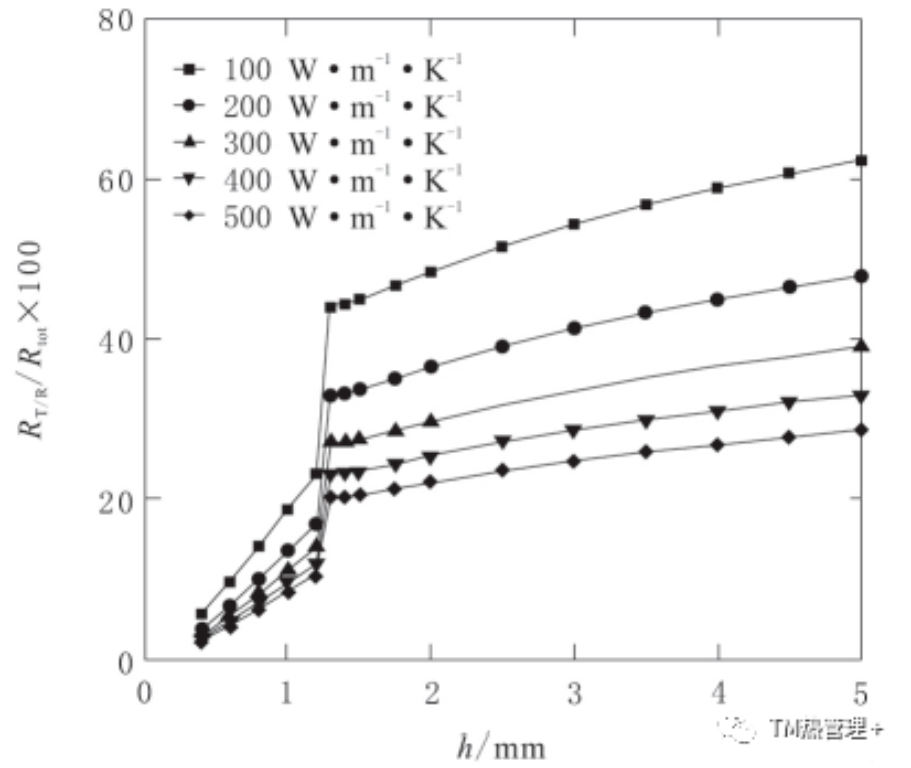

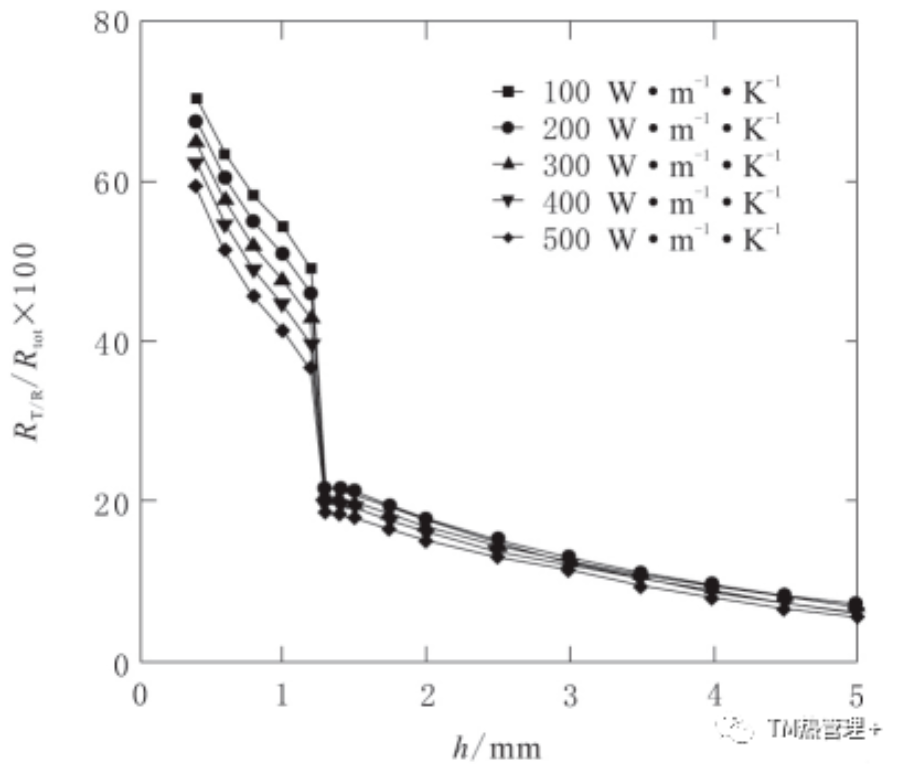

图7~图9给出了冷板构型2条件下,芯片传热路径热阻 Rtot、壳体热阻占总热阻的比例 RT/R/ Rtot和界面接触热阻占总热阻的比例RTIM/Rtot随 T/ R壳体材料导热系数λ、壳体厚度h的变化规律。

图7 Rtot随λ及h 变化关系

图8 RT/R/Rtot随λ及h 变化关系

图9 RTIM/Rtot随λ及h 变化关系

由图7~图9可知,在常用冷板构型条件下,T/ R壳体最优厚度为1.5~ 2.5mm 之间,若厚度h<1.5mm,芯片传热路径热阻Rtot迅速增加,若厚度h> 2.5mm,靠增加厚度降低芯片传热路径热阻Rtot效费比较低。当 T/R壳体厚度h>1.5mm 时,T/R壳体材料导热系数对RTIM/Rtot的影响较小,但对RT/R/Rtot 影响较大。当λ>400W/(m·K),h>2mm 时,T/R 壳体热阻与界面接触热阻占总热阻比例约小于 50%,此时冷板热阻、芯片焊接热阻对整个传热过程有较大影响,需协同考虑散热构型、封装工艺、散热路径优化才能解决高功率 GaN芯片散热问题。

4.4 局部嵌入热扩展材料对散热的影响

在实际工程应用中,T/R 壳体材料厚度受空间、重量、单元间距等因素的影响,厚度不可能无限制增加,同时,考虑到器件散热的影响,由3.3节分析可知,T/R组件壳体最优厚度介于1.5~2.5mm 之间。从散热的角度来说,希望 T/R壳体材料的导热系数无限大,但实际工程中,受 T/R 组件组装工艺、材料加工性能等因素的影响,目前 T/R 组 件壳体通常使用铝合金、铝硅、AlSiCp等材料,导热系数一般不大于200W/(m·K),T/R 组件壳体热阻成为芯片散热过程热阻碍的关键环节。

为降低芯片传热过程中 T/R壳体热阻,采用在 T/R组件壳体材料中局部贯穿嵌入高导热材料,实现高功率 GaN 芯片低传热路径热阻设计。

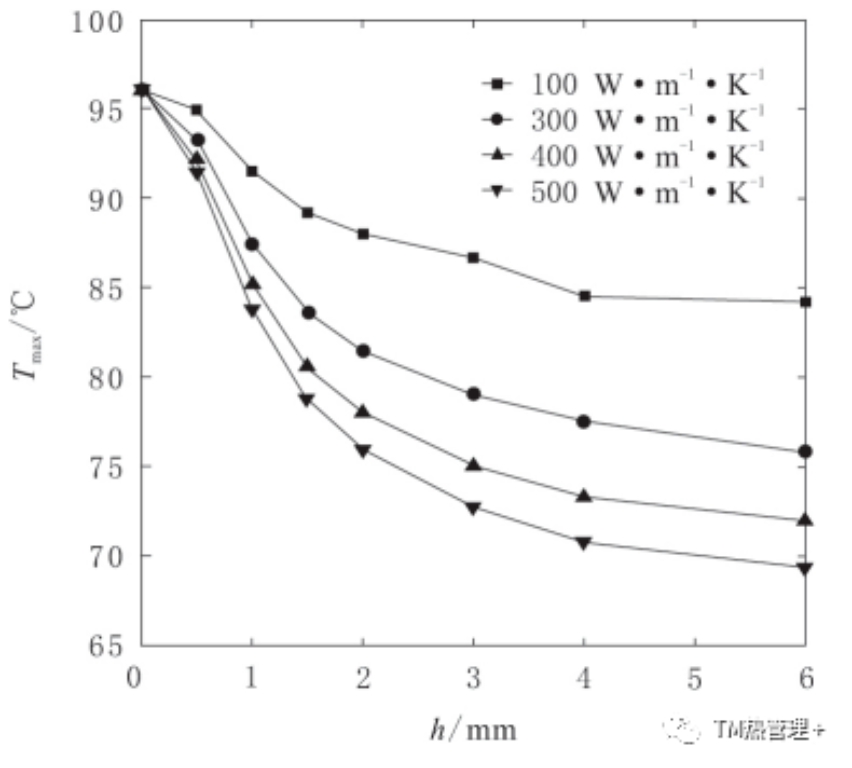

针对2.5mm×3.8mm 的 GaN 芯 片,假设局部嵌入高导热热扩展材料尺寸为2.5xmm × 3.8xmm,其中,x为系数。考虑实际工况,热扩展材料的 极限尺寸为芯片工作频段的半波长长度,因此,S波段及以上频段,系数x 的取值范围一般介于[0,8], 当x=0时,表示未嵌入高导热材料。当在铝硅壳体上,嵌入不同尺寸,不同材料导热系数热扩展材料时,芯片壳温变化如图10所示。

由图10 可知,当嵌入材料导热系数大于 300 W/(m·K),嵌入材料截面积大于4倍芯片面积时, 芯片壳温能有效降低10℃。采用在 T/R组件壳体 局部区域嵌入高导热复合材料的方式,尽可能的兼容了现有的系统构架,冷却构架,工艺实施方案,在保证技术实施的前提下,拓展了器件散热能力。

图10 芯片壳温随嵌入材料大小的变化关系

5 结束语

本文针对 GaN 裸芯片典型结构,从完整传热路 径角度入手,分析了 T/R 组件壳体材料导热系数、 厚度对芯片散热的影响规律,分析结果对指导 GaN 高热流密度芯片散热具有借鉴意义;采取局部嵌入高导热热扩展材料的方式,为解决 GaN 高热流密度芯片散热提供了一种新思路。

免责申明:本文内容来源来源机械与电子 吴本南、叶锐(中国电子科技集团公司第三十八研究所)。文字、素材、图片版权等内容属于原作者,本站转载内容仅供大家分享学习。如果侵害了原著作人的合法权益,请及时与我们联系,我们会安排删除相关内容。

关键词:先艺电子、XianYi、先艺、金锡焊片、Au80Sn20焊片、Solder Preform、芯片封装焊片供应商、芯片封装焊片生产厂家、光伏焊带、太阳能焊带、银钎料、银基钎料、助焊膏、高温助焊剂、高温焊锡膏、flux paste、陶瓷绝缘子封装、气密性封装、SMT锡片、激光器巴条封装、热沉、heatsink、IGBT大功率器件封装、光电子器件封装、MEMS器件封装、预成型锡片、纳米银、纳米银膏、AMB载板、微纳连接技术、AuSn Alloy、TO-CAN封装、低温焊锡膏、喷印锡膏、银焊膏、银胶、银浆、烧结银、低温银胶、银烧结、silver sinter paste、Ceramic submount、预涂助焊剂焊片、气密封装焊料、气密性封焊、金锡热沉、金锡衬底、金锡焊料封装、芯片到玻璃基板贴片 (COG)、铟焊料封装、共晶焊、金锡烧结、金锡共晶烧结、共晶键合、金锡薄膜、金锡合金薄膜、合金焊料、金锡焊料、Au50Cu50焊片、Au焊片、Au88Ge12焊片、Au99Sb1焊片、Sn焊片、激光巴条金锡共晶焊、激光巴条焊接材料、背金锡、金锡盖板、金锡壳体、预置金锡壳体、预置金锡盖板、贴膜包装焊片、覆膜预成形焊片、金锡薄膜热沉、钨铜金锡热沉、SMT用预成形焊片、载带式预成形焊片、锡银焊料片、锡锑焊料片、中高温焊片、异形焊料片、IGBT焊料片、先艺、焊锡片、预成型锡片、金锡焊膏、纳米银锡膏、微组装焊料、金锡凸点、金锡bump、激光巴条共晶、Au80Sn20、AuSn Solder、晶振金锡封盖、电镀金锡、flux coating solder、共晶贴片、铟铅焊片、铟铅合金、锡铋焊片、锡铋焊料、金锡薄膜电路

先艺电子、xianyi、www.xianyichina.com

广州先艺电子科技有限公司是先进半导体封装连接材料制造商,我们可根据客户的要求定制专业配比的金、银、铜、锡、铟等焊料合金,加工成预成型焊片,更多资讯请看www.xianyichina.com,或关注微信公众号“先艺电子”。