新型功率器件焊接空洞的探析及解决方案

新型功率器件焊接空洞的探析及解决方案

转自:半导体封装工程师之家,来源:海绵宝宝的耳朵,作者:李维俊 段佐芳 林 峰 赵 宁 刘乐华 张培新 王艳宜

微电子焊料是电子产品组装过程中不可或缺的重要组成部分,它能够将器件的各部分有效地连接在一起。随着5G时代的到来,电子技术向着高功率、高密度和集成化的方向发展,对于大功率器件的封装如IGBT、MOS、大功率LED等,也相应地对焊接材料提出了更高的、更全面的可靠性需求。

1 几类功率器件封装的现状

IGBT,一种功率半导体,它是能源转换与传输的核心器件,是电力装备的CPU。采用IGBT进行功率转换,能够提高用电效率和质量,具有高效节能和绿色环保的特点,其应用领域有工业领域(如变频器/逆变器),家用电器领域(如变频空调、洗衣机等),轨道交通领域(如动车、轻轨、地铁等),新能源领域(如新能源汽车、风力发电),医学领域(如医疗稳压电源),军工航天领域(如飞机、舰艇),可以说,当代社会IGBT无处不在。

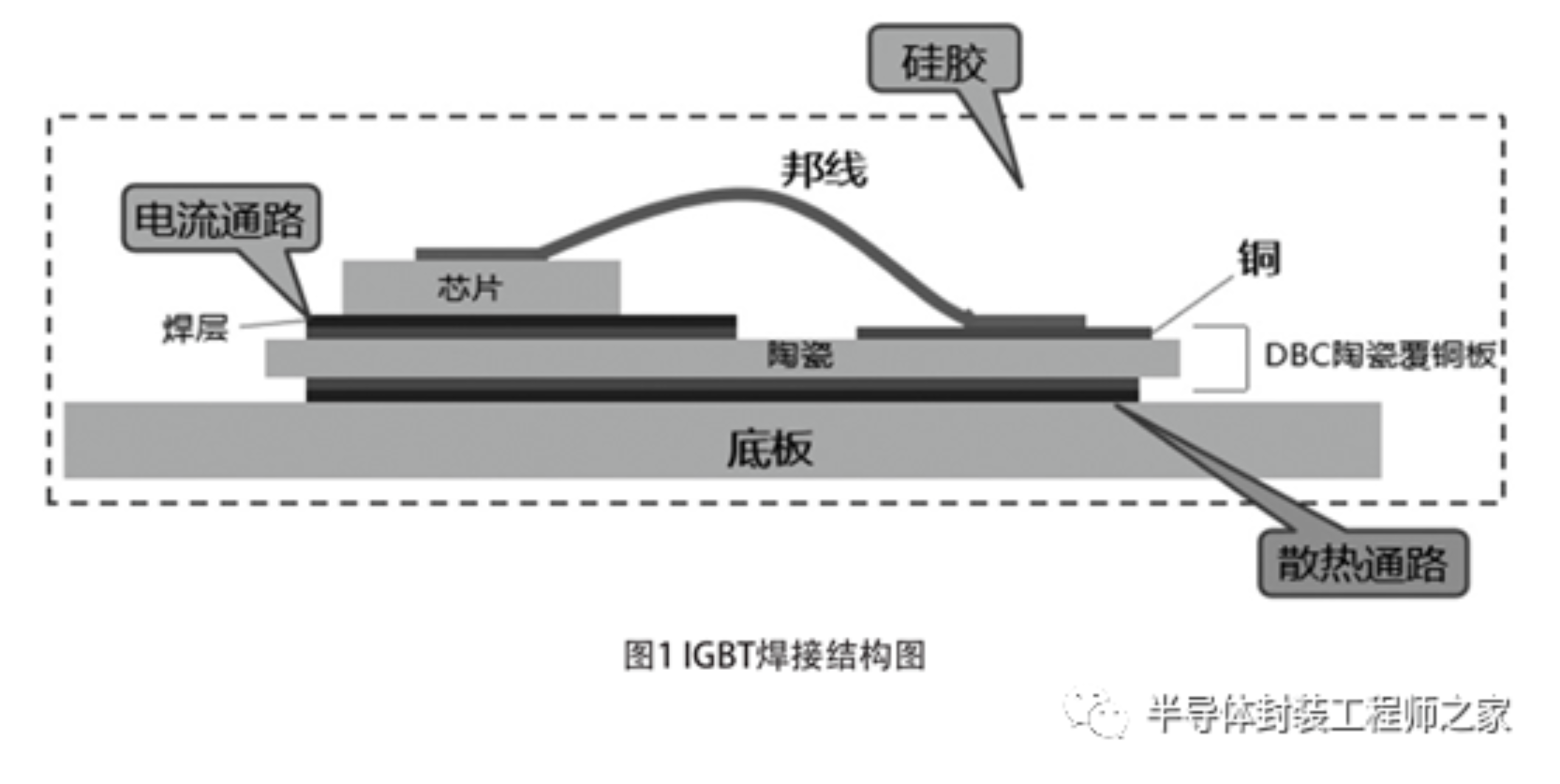

整个IGBT模块中,最重要问题之一就是散热,因此迫切需要良好的热管理方案,比如DBC陶瓷覆铜板,其材料涉及氧化铝、氮化硅等,还有更多的新型材料在开发中,这些材料都是为了更好地服务于模块的热传导和电传导性能,所以焊接材料显得尤为关键。IGBT组装分一次焊接和二次焊接,一次焊接主要是焊接芯片,这部分焊接主要是建立电流通路和散热通路,对空洞率要求最高;二次焊接主要是针对DBC底板,这部分焊接主要起散热的作用,IGBT模块组装结构如图1所示。焊接IGBT模块主要采用锡膏和预制成型锡片两种形态焊料,焊接要求如下:工业级模块,单个空洞率<1%,整体空洞率<3%;新能源领域,单个空洞率<1%,整体空洞率<1.5%。对于新能源汽车而言,锡膏很难满足这样严苛的空洞要求,只有部分工业化模块才会使用锡膏。由此可见,为更好的降低空洞,保证稳定的低空洞是IGBT模块封装的迫切诉求。IGBT的焊接工艺区别于传统的回流焊,它采用真空共晶炉+氮气+氢气(还原),也有采用真空回流炉+氮气+甲酸(还原)。一般情况,高洁净焊片可满足较高空洞要求,但采用锡膏焊接新能源领域的模块时,空洞率很难稳定在1.5%以下,另外,用户端经常遇到的问题之一,即焊层厚度不均匀,这可能的原因是焊料熔化时润湿铺展的先后时间导致。

汽车电子应用的功率器件MOS,其底部有个散热焊盘,焊接空洞的大小直接影响其散热,直接导致发热以及应力的产生;对于大功率LED,如果不能保证其良好的散热通道,直接导致LED灯珠的死灯,光衰等问题。所以,所谓的解决散热,最核心的就是极大可能地降低焊接空洞。

2 锡膏的焊接机理

锡膏主要组成部分主要有触变剂、松香或者合成树脂、活化剂和溶剂。松香的作用:固态时,化学性质稳定;液态时,可润湿锈蚀的金属表面,有足够低的粘度,便于去除生成物;焊接后,可形成稳定的绝缘层。活性剂主要指有机酸,形成焊点前不分解,否则就不能去除氧化物,焊接时,与被焊金属表面的氧化物反应生成有机酸盐和水。触变剂和溶剂决定了锡膏的塌落性与黏性。很多有机酸不溶于松香,采用溶剂,使有机酸与松香混合,均匀地铺展在焊点表面,发挥去除氧化物的功能。在实际焊接时,130℃以下约有10%的溶剂挥发,130-190℃再有约50%的溶剂挥发掉,当温度达到焊料熔点时,焊球熔化,活化剂分解,随后冷却,焊剂成膜,固住残留物。

3 空洞产生原因

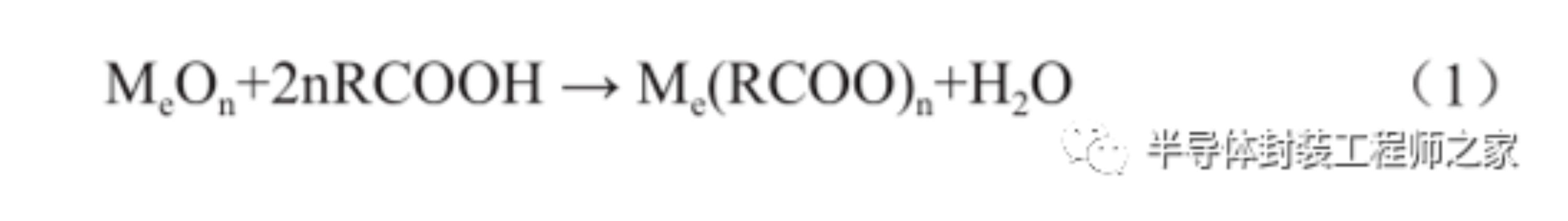

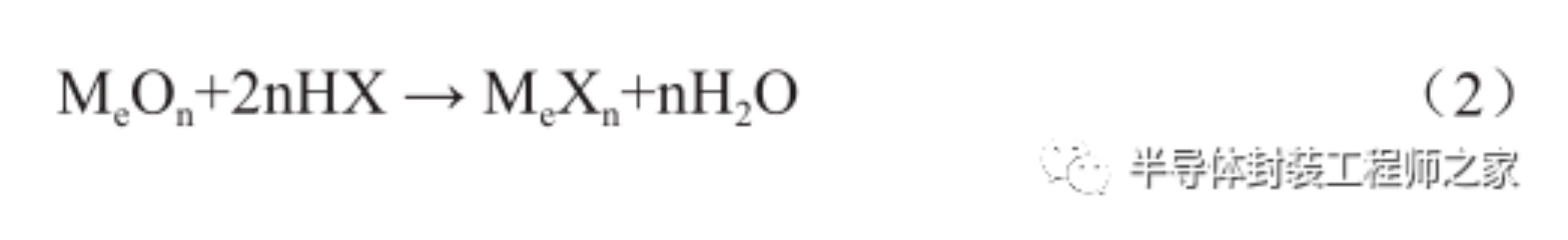

活化剂与被焊金属表面氧化物发生化学反应,主要有如下两类反应:

反应其一,生成可溶性盐类,如式(1)~(2)。

其二是氧化还原反应:

这两类化学反应均生成水分,另外焊膏使用过程中可能会吸收部分水分,助焊膏溶剂的挥发等,这些水气如不能顺利排出,直接以空洞的形势保留下来;其次在基板方面,PCB板吸潮,焊盘导通孔设计不当,焊盘表面化学处理方式不同等,一般的,空洞率大小依次为,OSP>ENIG>Ag>Sn=HASL。

另外,环境大气压的剧变对空洞的影响不容忽视。先假定大气环境的气压为P0,回流炉膛的气压为P1,当炉膛内气压呈负压时,有利于聚集在炉膛内的挥发性气体排出,否则,炉膛内挥发性气体排放不畅甚至堵塞而滞留在焊料球内形成空洞。焊接工艺温度曲线的影响也不容忽视,如恒温时间增加,则空洞减少,这是因为恒温时间的延长,有利于溶剂,水分等气体的向外排出。另外,峰值温度越高,空洞增大,这是由于过高的温度可能会导致气体的过分膨胀,焊料的飞溅,以及PCB板内气体的溢出等。

4 空洞解决方案

针对上述空洞产生的原因,可从三个方面解决:(1)合金改进,在合金中加入增强焊料润湿铺展的微量元素;(2)改进助焊膏,其核心是加入了空洞抑制剂;(3)焊接工艺的持续改进。

针对传统无铅合金改进,通过添加微量元素Mn、Ni等,制备新型焊料合金,主要改善焊料的合金性能(能用),改善焊料的工艺性能(好用),改善焊料的可靠性能(稳定可靠)。增加合金微量的目的有:(1)提高润湿性、流动性,减少锡桥等焊接不良与抑制裂纹产生;(2)界面稳定化元素抑制铜蚀和界面IMC层增厚;(3)细化组织元素的添加,促进非均质形核、使焊点表面光亮;(4)保留了传统无铅合金的良好延展性,缓和元件与PCB基板的膨胀率差异引起的伸缩效应;(5)抗氧化的添加使减少锡渣、提高产

品稳定性和焊点/镀层耐久性。

另外,合金改进的其他方案建议如下:(1)合金体系中添加一定量的In、Ga、P、Ni、Sb等微量元素,增加合金的流动性和抗氧化性;(2)合金粉的氧含量控制;(3)尽可能避免采用细粉;(4)采用预制成型焊片工艺。

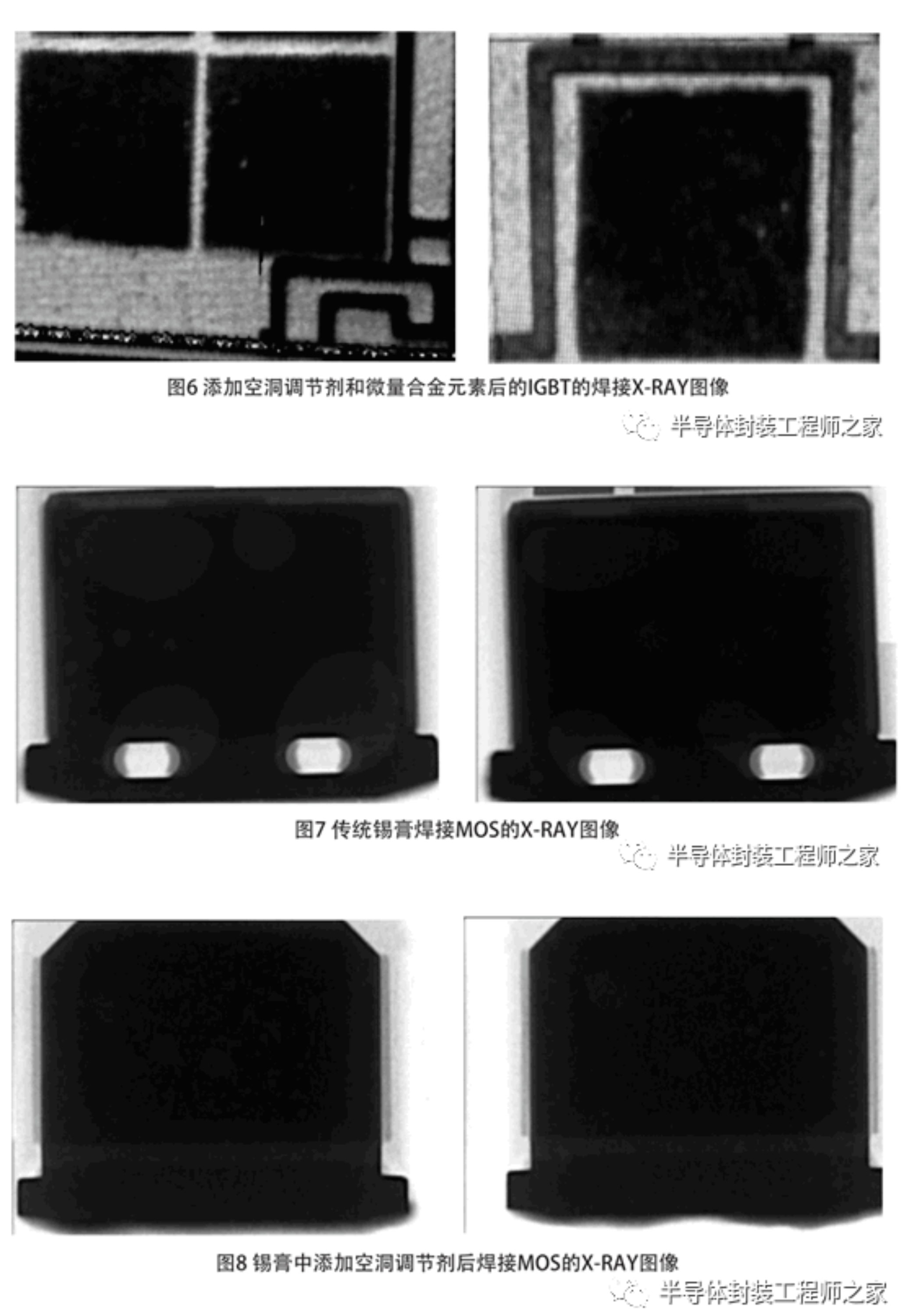

实验中,重点对助焊膏成分进行了优化,针对空洞改善,研究人员提出了添加一种空洞调节剂的方式。即添加一种酸酐类物质,其反应机理:与水发生化学反应,生成多元有机酸,生成的多元有机酸继续参与反应,去除焊料与被焊金属表面的氧化物,从而减少了水分对空洞的影响,焊接效果见图3(添加空洞调节剂后焊接IGBT的X-RAY图片),图2为图3的对比图片(传统无铅锡膏焊接IGBT的X-RAY图片),图4为高洁净焊片真空焊接工艺下IGBT的X-RAY图片;图6为同时添加空洞调节剂和微量合金元素后的IGBT的焊接X-RAY图像,图5是图6的对比图片;图8为锡膏中添加空洞调节剂后焊接MOS的X-RAY图像,图7为图8的对比图片。

其次,有机溶剂尽可能选择高沸点溶剂,防止在焊接过程中形成飞溅等现象。

最后,焊接工艺应当不断优化,具体如下:(1)PCB板防潮处理;(2)锡膏使用时的管控,建议常温下使用时间不超过6 h,防止锡膏受潮;(3)回流曲线的合理设置,尤其是恒温时间和峰值温度的设置;(4)环境温湿度的管控;(5)钢网开孔方式,如田字、井字、斜型等或者几种开孔方式相结合。

结语:

通过合金化元素的添加,增加合金的流动性及抗氧化性;添加空洞调节剂-酸酐类物质与焊接过程中生成的水分发生化学反应,可有效降低因水汽造成的焊接空洞;通过焊接工艺的持续改进,有效降低焊接空洞。

免责申明:本文内容转自:半导体封装工程师之家,来源:海绵宝宝的耳朵,作者:李维俊 段佐芳 林 峰 赵 宁 刘乐华 张培新 王艳宜。文字、素材、图片版权等内容属于原作者,本站转载内容仅供大家分享学习。如果侵害了原著作人的合法权益,请及时与我们联系,我们会安排删除相关内容。本文内容为原作者观点,并不代表我们赞同其观点和(或)对其真实性负责。

AMB、AMB载板、活性钎焊、活性金属钎焊、陶瓷覆铜板、陶瓷基板、DBC、高可靠性基板、SiC芯片载板、AMB陶瓷基板、AMB陶瓷覆铜板、DBC基板、DBC陶瓷基板、芯片载板、IC载板、碳化硅IC载板、碳化硅载板、半导体碳化硅IC载板、第三代功率半导体碳化硅IC载板、第三代功率半导体载板、第三代功率半导体基板、银铜钛焊膏、银铜钛焊片、AgCuTi活性焊膏、AgCuTi、厚铜陶瓷基板、双面厚铜陶瓷板、银焊膏、银胶、银浆、烧结银、低温银胶、银烧结、纳米银锡膏、纳米银、纳米银膏、锡锑Sn90Sb10焊料片、锡锑焊片、Sn90Sb10SolderPreforms

广州先艺电子科技有限公司是先进半导体连接材料制造商、电子封装解决方案提供商,我们可根据客户的要求定制专业配比的金、银、铜、锡、铟等焊料合金,加工成预成形焊片,提供微电子封装互连材料、微电子封装互连器件和第三代功率半导体封装材料系列产品,更多资讯请看www.xianyichina.com,或关注微信公众号“先艺电子”。