AMB活性金属焊接陶瓷基板的性能及应用

AMB活性金属焊接陶瓷基板的性能及应用

第三代半导体氮化镓(GaN)、碳化硅(SiC)的崛起和发展推动了功率器件尤其电力电子器件朝着大功率、小型化、集成化、多功能方向不断发展,对封装基板的性能要求越来越高。陶瓷基板由于兼具高热导率、高耐温、高绝缘耐压、低热膨胀系数、高机械强度、耐腐蚀等优势,在功率器件封装中得到广泛应用,芯片性能的提升也推动芯片基板的性能不断向前发展。

AMB陶瓷基板

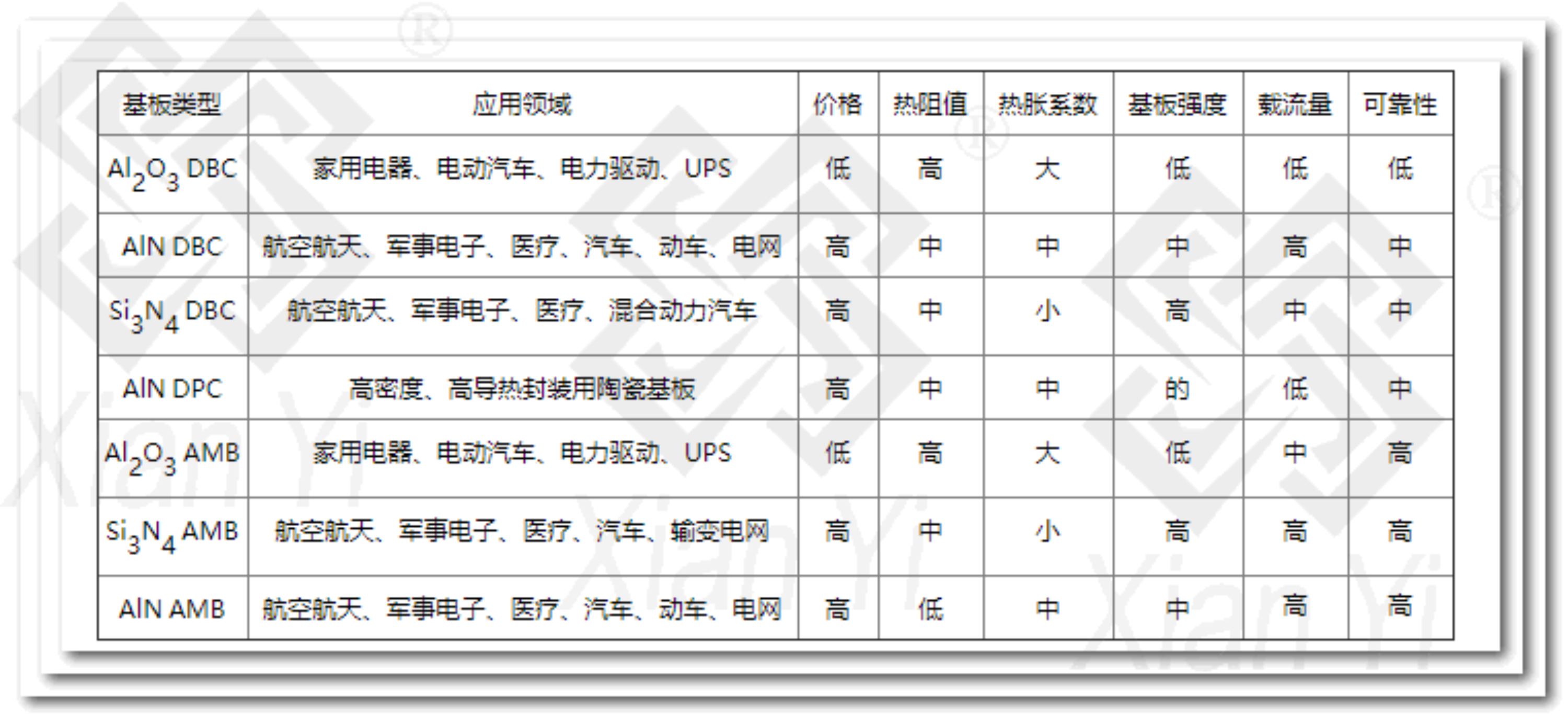

目前的陶瓷基板按照工艺划分有多种类型,除了发展已久的直接键合铜(DBC)基板、直接电镀铜(DPC)基板、激光活化金属(LAM)基板、低温共烧陶瓷基板(LTCC)、高温共烧陶瓷基板(HTCC)外,还有目前备受关注的活性金属钎焊(AMB)陶瓷基板。

什么是活性金属钎焊技术?

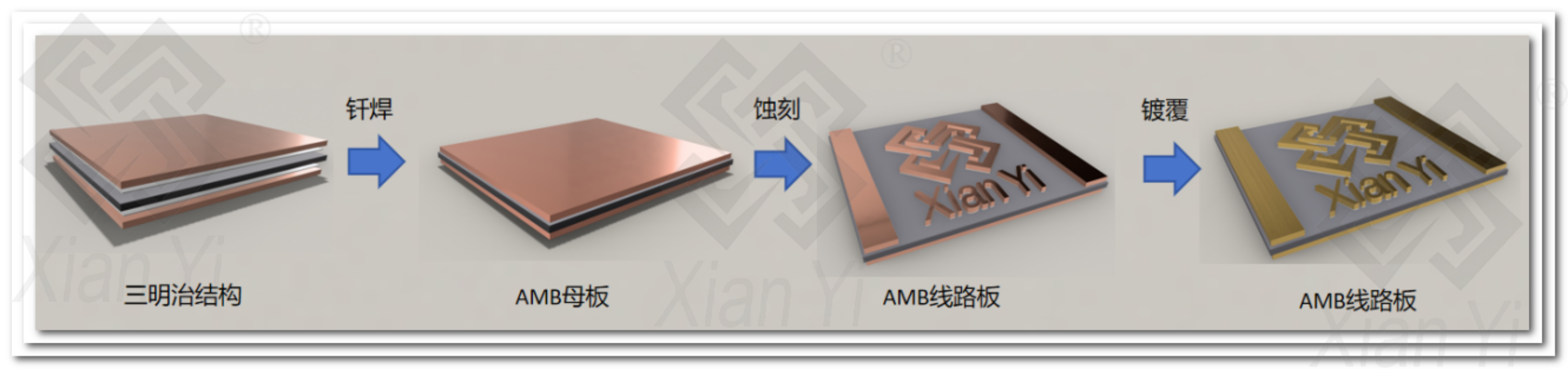

AMB活性金属钎焊覆铜工艺是DBC工艺技术的进一步发展,通过往钎料中添加少量能与陶瓷反应的活性元素得到能直接钎焊陶瓷的活性金属钎料,从而实现陶瓷与铜的钎焊接合。AMB的整个钎焊工艺过程与常规钎焊并无不同,包括组装“陶瓷/焊料/铜”的三明治结构、高温钎焊两个环节,重点在于所用的钎料以及大面积钎焊的工艺控制,得到AMB陶瓷覆铜板后再通过与PCB板类似的湿法蚀刻和镀覆工艺得到AMB陶瓷线路板。

AMB工艺流程

AMB和DBC的比较

AMB与DBC主要区别在于AMB工艺的陶瓷和铜之间有活性焊料填充,界面空洞控制更好,界面结合强度高,可靠性好,且钎焊工艺不挑陶瓷。

DBC技术的结合逻辑在于铜Cu与陶瓷中氧O的反应,因此只能直接适用于氧化铝(Al2O3)和氧化锆掺杂氧化铝(也称为HPS)的氧化物陶瓷,非氧化物陶瓷如氮化铝(AlN)和氮化硅(Si3N4)必须先预氧化,然后才能通过DBC技术与铜键合。氮化铝(AlN)采用DBC或AMB工艺的均比较常见,而氮化硅(Si3N4)采用DBC工艺的比较少见,这是由于AMB工艺的可靠性远高于DBC工艺,能更大程度的发挥力学性能更佳的氮化硅陶瓷的潜力。

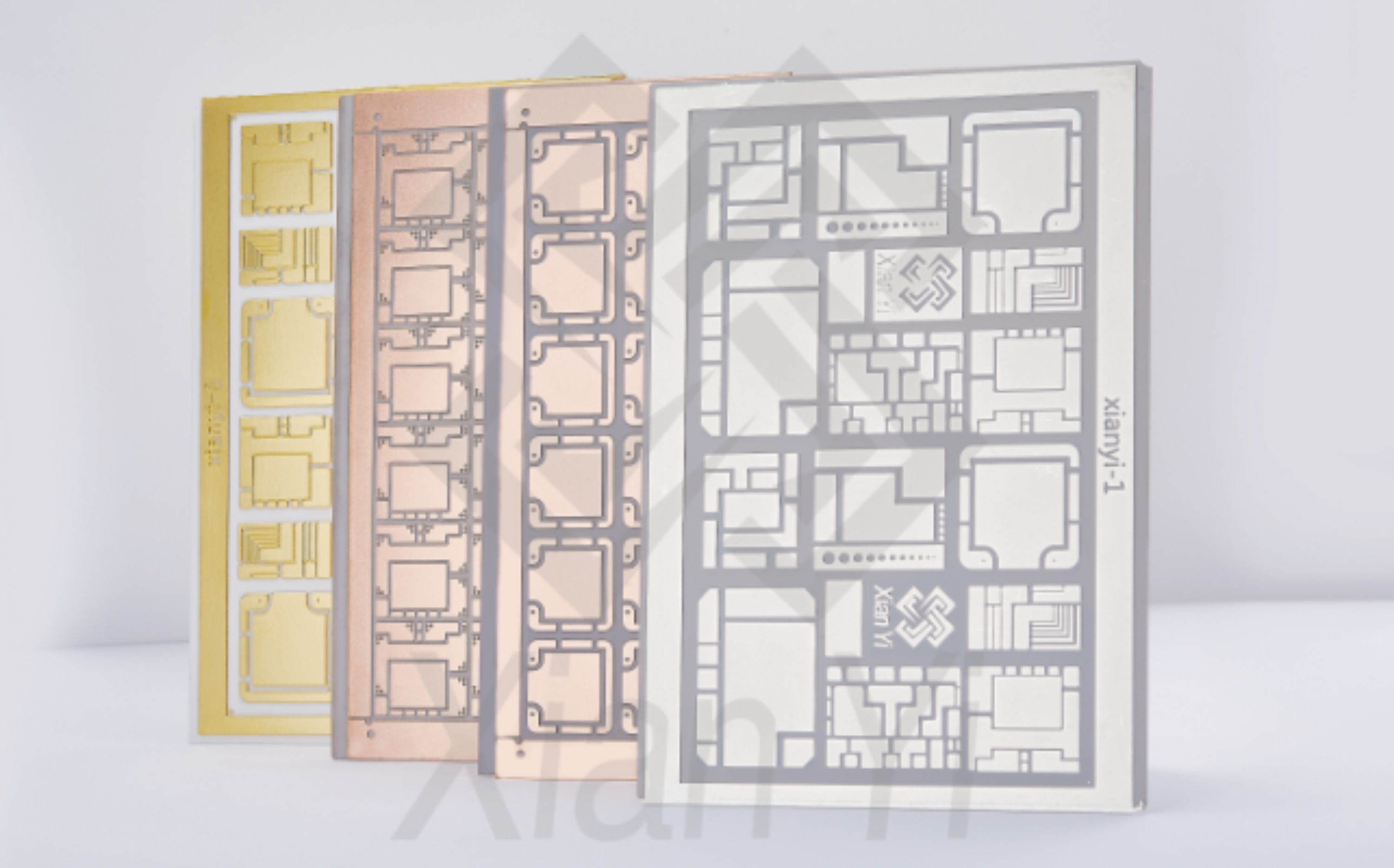

AMB陶瓷基板按材质分类

根据陶瓷材质的不同,目前成熟应用的AMB陶瓷基板可分为:氧化铝、氮化铝和氮化硅基板,根据不同陶瓷的性能、价格差异应用于不同的领域。

AMB工艺流程

① 氧化铝AMB基板

氧化铝陶瓷来源广泛、成本最低,是当前性价比最高的AMB陶瓷基板,其工艺也最为成熟,但由于其热导率低,散热能力有限,多用于功率密度不高且对可靠性没有严格要求的领域。

② 氮化铝AMB基板

氮化铝的热导率远高于氧化铝和氮化硅,其导热能力极佳,能很好的匹配一些高功率、大电流工作环境的散热要求。但是由于其机械强度相对较低,氮化铝AMB基板的耐温度冲击能力较差,其失效往往发生在陶瓷本身,无法长时间应用于温变剧烈的严苛工作环境中,从而大大限制了其应用范围。

③ 氮化硅AMB基板

氮化硅陶瓷的综合性能极佳,其热膨胀系数(2.4ppm/K)较小,与半导体芯片材料(Si/SiC)接近;其热导率(>90W/mK)虽然不如AlN,但力学性能大大优于AlN,可以在保证高可靠性的前提下覆载更厚的铜以应对高载流要求。氮化硅通过陶瓷厚度做薄的方式也能兼顾散热能力和可靠性,在严苛的工作环境或可靠性要求高的领域通常会选用氮化硅AMB基板,如高可靠性、散热以及局部放电要求的汽车、风力涡轮机、轨道机车牵引系统、高压直流传动装置等。

AMB陶瓷基板的应用

与DBC陶瓷基板相比,AMB陶瓷基板具有更高的结合强度和耐冷热冲击特性,可靠性测试数据表明,冷热冲击测试下(-55-150℃,高低温各停留15分钟,转换时间<30s),Si3N4的循环寿命可达到5000次以上;AlN和Al2O3可达到数百次。

AMB陶瓷基板目前已在轨道交通、新能源汽车、智能电网等领域的功率器件/模块封装中成熟应用,受价格和产能的影响,整个市场应用还处于爬坡阶段,尚未完全铺开。我国已经成为全球最大的功率半导体需求市场,随着新能源汽车的深入发展,驱动IGBT和碳化硅功率器件/模块快速发展,带动国内AMB陶瓷基板也在飞速发展。