关于回流焊接温度曲线设置的研究

姜海峡(天津铁路信号有限责任公司)

转自:半导体封装工程师之家

摘要:

从焊接机理及回流焊接温度曲线理论分析入手,阐述了回流焊接温度与焊接时间对PCBA(印制电路板组)焊接质量的影响,论述了回流焊接温度曲线的设置与测试方法,包括测试点的选取、热电偶的固定方法,并以监测采集板卡为例,利用文中叙述的回流焊接温度曲线设置方法,设置该产品的温度曲线。通过对比分析,可调整参数至更加理想的回流焊接温度曲线,从而对该方法进行了验证。

随着电子技术的不断发展,电子元器件外形尺寸日益小型化,印制电路板组装日益高密度化,致使表面贴装技术(SMT)的工艺窗口越来越小,组装难度越来越大。如何建立良好而稳固的工艺,提高回流焊接的一次合格率,已经成为SMT技术的核心问题,解决这一问题的关键就在于回流焊接温度曲线的设置。一条适宜的温度曲线不仅应该确保PCBA上所有焊点润湿良好、焊接牢靠,还应该确保元器件及PCB(印制电路板)本身避免因受温度冲击而损坏。而温度冲击主要来源于温度曲线的升温斜率和降温斜率的影响。为此,本文将针对有铅回流焊接温度曲线设置及测试等内容展开论述。

1 回流焊接温度曲线理论

1.1 回流焊接的定义

印刷机通过钢网将适量的焊锡膏施放在印制板的焊接部位,贴片机按程序将元器件贴放在焊接部位,焊锡膏将元器件粘在印制板上,通过回流焊炉的热源加热,使焊料熔化而再次流动浸润,将元器件焊接到印制板上。这一过程称为再流焊接,也称回流焊接。

1.2 焊接机理

焊锡膏的有效成分为焊锡合金粉和助焊剂。焊锡合金粉是易熔金属,其熔点低于被焊金属,有铅焊料熔点为183℃。当焊料被加热到熔点以上时,焊接金属表面在助焊剂的活化作用下,对金属表面的氧化层和污染物起到清洗作用,同时使金属表面获得足够的激活能。熔融的焊料在经过助焊剂净化的金属表面上进行浸润,发生扩散、熔解、冶金结合,在焊料和被焊接金属表面之间生成金属间结合层(焊缝),冷却后使焊料凝固,形成焊点。

焊点的抗拉强度与焊缝的结构和厚度有关。焊缝不能太厚,因为金属间结合层(焊缝)的主要成分是Cu6Sn5,比较脆,且基板材料、焊盘、元器件焊端之间的热膨胀系数有差异,容易产生龟裂,造成失效。

焊缝的厚度与焊接温度和时间成正比。例如,当焊接温度在熔点183℃以上但还未高出30℃时,在焊料和金属表面之间的扩散和熔解不能生成足够的焊缝,只有在高出熔点30~40℃并维持约2s的条件下才能生成良性的结合层。但焊接温度更高时,扩散反应率就加速,就会生成过多的恶性金属间结合层,焊点变得脆性而多孔。因此,合理设置回流焊接温度和时间是确保焊接质量、提高一次合格率的关键。

1.3 回流焊接温度曲线的理论分析

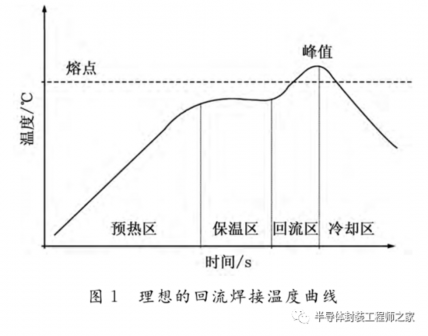

图1所示是一条理想状态下的回流焊接温度曲线。所谓温度曲线,实际上是指PCBA通过回流炉时,PCB上测试点的温度随时间变化的曲线,它能直观反映出该点在整个焊接过程中的温度变化,为获得最佳焊接效果提供了科学依据。该曲线由4个区间组成,即预热区、保温区、回流区和冷却区,前3个区间为加热区,最后1个区间为冷却区,大部分焊锡膏都能通过这4个温区成功实现回流焊接。现将各区间的温度、停留时间以及焊锡膏在各区的变化情况介绍如下。

1)预热区,也叫斜坡区,焊接对象从室温开始逐步加热至大约150℃的区域,目的在于缩小与回流焊接区域的温差,此时焊料中的溶剂被挥发。此区域需要注意升温速率不能太快,以避免焊锡膏飞溅和元器件热应力损伤。但是升温速率也不宜太慢,以免焊锡膏感温过度而没有足够的时间达到活性温度,通常控制在1~3℃/s,时间控制在60~120s。

2)保温区,也叫均温区或活性区,使焊接对象温度维持在焊料熔点以下(150~160℃)一段时间的区域。在此期间,焊料中助焊剂活化,并清除焊盘及引脚上的氧化物;PCB上不同质元器件温度趋于均匀、减少温差。时间控制在60~90s。时间过长会使焊锡膏再度氧化,提前使助焊剂失效。

3)回流区,也叫再流区或焊接区,温度从保温区继续上升,超过焊锡膏熔点30~40℃,焊锡膏完全熔化并润湿元器件焊端与焊盘,同时发生扩散、熔解、冶金结合,形成金属间化合物。考虑元器件承受热应力因素,升温速率不应超过3℃/s。达到峰值温度的焊接时间不应超过10s,以免形成恶性金属间化合物,使焊点变脆。

4)冷却区,焊接对象温度从最高点迅速下降到75℃以下,凝固焊点,完成焊接。降温过快将会引起元器件内部的温度应力,过缓又会导致焊盘的更多分解物进入焊锡中,产生灰暗毛糙的焊点,甚至引起焊点润湿不良和结合力弱,降温速率应控制在-3℃/s以内。

2 温度曲线的设置与测试方法

2.1 温度曲线的设置方法

在大规模生产中,每个产品的实际温度曲线应根据所焊接的PCBA的特点(PCB的尺寸、元器件的密集程度、元器件的种类等)进行设置、测试来确定,即使使用同样的回流焊炉、同样的焊锡膏,不同的PCBA也需要通过试验确定适合的温度曲线。合适温度曲线的判定依据是焊点质量和元器件、PCB的材料损伤情况。前者包括焊点的外观形态、润湿情况、是否存在冷焊空洞及焊料与被焊接金属表面之间生成的金属间化合物的质量等;后者包括元器件开裂、变形,PCB分层、变色、变形等。这些不仅影响着回流焊接的一次合格率,还会给PC-BA带来致命的损伤。

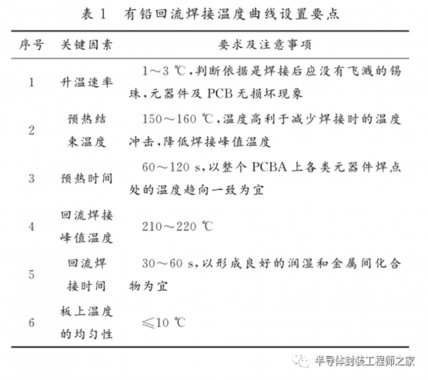

回流焊接温度曲线设置时需要考虑的关键因素及相关注意事项详见表1。

表1中的关键因素大部分与焊接时间和温度有关。焊接时间的设置主要取决于回流焊炉温区长度和传送带速度;炉温的设置也与传送带速度、热传递量有关。传送带速度应由焊接的工艺时间、回流焊炉的温区总长度来确定。传送带速度确定以后才开始进行温度设定。带速慢、炉温可低些,因为较长的时间也可达到热平衡,反之可提高炉温。如果PCB上元器件密、大元器件多,达到热平衡需要较多热量,这就要求提高炉温;反之可降低炉温。

2.2 温度曲线的测试方法

温度曲线的测试,一般采用随PCB板一同进入炉膛内的温度采集器(即温度记忆装置)进行,测试采用K型热电偶,测试后将记忆装置数据输入PC专用测试软件,进行曲线数据分析处理,打印出PCB组件的温度曲线。这一套装置也称温度曲线测试仪。

温度曲线设置好后,试生产前要通过曲线测试仪在测温板(焊好的产品PCBA)上进行测试确定。测试的关键在于测试点的选取和热电偶的固定。

2.2.1 测试点的选取

一般情况下至少应选取3个测试点,即能够反映PCBA上最高温度的点、最低温度的点及重点关注元器件的测试点。最高温度点一般在炉堂中间、无元器件处、元器件稀少处或小体积元器件处;最低温度点一般在大型元器件处(如PLCC)、大面积覆铜处、传输导轨或炉堂的边缘处、以及热风对流吹不到的位置。

有BGA元件时,BGA测试点应不少于2个,即测试BGA元件锡球和BGA元件表面温度各1点;有QFP元件时,在引脚焊盘上选取1点测试引脚底部温度;还有1点用于测试PCB表面温度或CHIP元件温度。若一块PCB上有几个QFP元件时,应优先选取较大者为测试点。

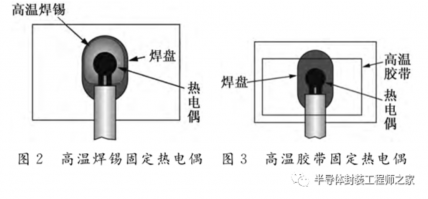

2.2.2 热电偶的固定

热电偶的固定可以选用高温焊锡、高温胶带或红胶等方式,其中最佳方案是采用高温焊锡焊接在需要测量温度的地方(见图2);其次是用高温胶带固定,但没有直接焊接的效果好(见图3)。

热电偶固定时应预先将原焊点处的焊料清除干净,测试端头不应翘起,形成的焊点应尽可能与真正焊点大小一致,这样不会影响温度的真实性。

3 实际应用

本文以监测采集板卡的回流焊接温度曲线设置为例,采用前文叙述的焊接机理及回流焊接温度曲线设置理论,设置该产品的温度曲线,并通过温度曲线测试仪测试其实际曲线,与理想温度曲线及制造商提供的焊锡膏回流焊接温度曲线进行比对分析,调整参数,最终获得满意的回流焊接温度曲线。

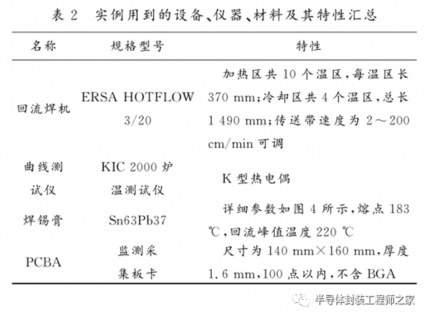

3.1 实例用到的设备、仪器、材料及其特性

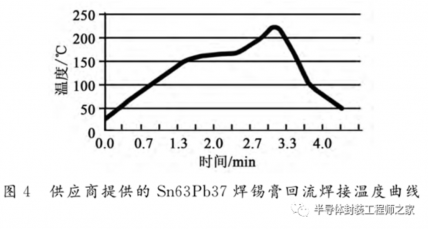

本实例中用到的主要设备、仪器及材料详见表2,供应商提供的焊锡膏回流焊接温度曲线如图4所示。

由图4可知,该焊锡膏的回流焊接峰值温度约为220℃,保温温度为150~160℃;预热时间约为1.3min(约80s),保温时间约为1min(即60s),回流焊接时间不足1min,全过程加热时间总共约为3.3min(即200s)。由此可见,预热时间占全程的4/10,保温时间占全程的3/10,回流焊接时间占全程的3/10。恰好用到的回流焊炉共有10个加热温区,并且长度均为370mm。因此,可以把回流焊炉10个温区分配为预热4个温区、保温3个温区、回流焊接3个温区,每个温区大约20s,传送带速度即为110cm/min(370mm/20s=18.5mm/s=111cm/min)。

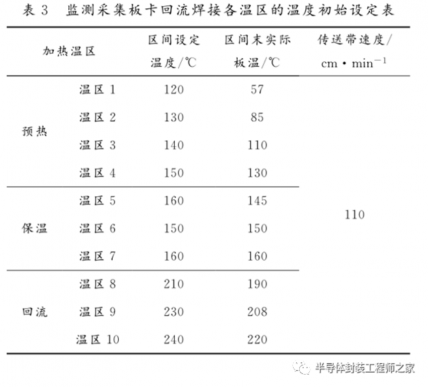

3.2 参数设置

该产品的回流焊接过程参数设置见表3。

3.3 实际温度曲线测试

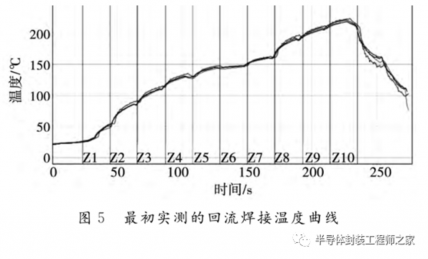

本文将使用KIC2000炉温测试仪,对监测采集板卡按上述参数设置的回流焊接进行温度曲线测试。分别选取最热点、集成电路芯片引脚、最冷点和贴片电阻焊端4个测试点,测试后所得温度曲线如图5所示,区间末实际板温见表3。

3.4 参数调整

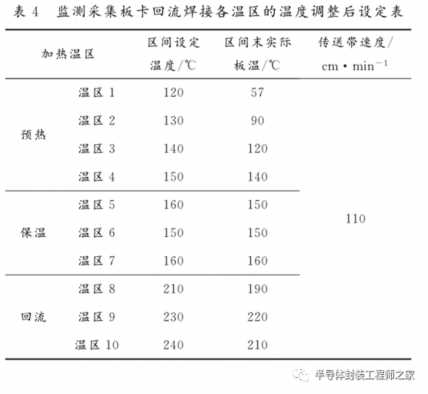

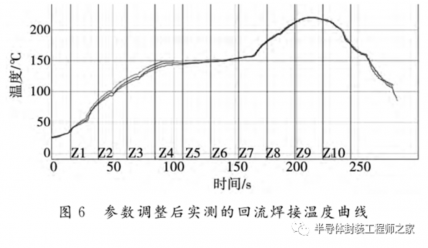

从图5曲线可以看出,保温区温度略低,焊接温度峰值出现在回流区末端,焊点由最高温度点直接接触强冷空气,不利于形成良好焊点,需要将最高温度点略向前移,使焊接温度在回流区内形成由最高点下降的趋势。因此,对该产品的温度曲线进行了优化,重新设置的参数见表4,测试的温度曲线如图6所示,这条曲线基本接近供应商推荐的焊接温度曲线,当然还可以进一步调整、测试,以获得更加理想的焊接温度曲线。

使用这条温度曲线加工的监测采集板卡,首件试制后,经使用视频显微镜检测,板面未见锡珠;焊点光亮饱满、润湿良好,器件及PCB均未见受损现象。量产后通电调试,整批产品合格率为100%。

4 结语

综上所述,设置温度曲线时,首先应对回流焊炉的结构、焊锡膏的性能、PCBA的尺寸及元器件的分布等情况进行全面了解,根据焊接机理和焊锡膏特性确定回流焊接峰值温度及合适的回流焊接时间,结合回流焊炉结构设置温区及传送带速度,运用传热学定律合理调整炉温,并与理想温度曲线进行比较并反复调整,直至获得实际产品所需要的合适的回流焊接温度曲线,以提高回流焊接一次合格率。

免责申明:本文内容转自:半导体封装工程师之家,作者姜海峡(天津铁路信号有限责任公司)。文字、素材、图片版权等内容属于原作者,本站转载内容仅供大家分享学习。如果侵害了原著作人的合法权益,请及时与我们联系,我们会安排删除相关内容。

先艺电子、XianYi、先艺、金锡焊片、Au80Sn20焊片、低温共晶焊料、Solder Preform、芯片封装焊片供应商、芯片封装焊片生产厂家、低温合金预成形焊片、Eutectic Solder、低温钎焊片、金锡Au80Sn20焊料片、铟In合金焊料片、In97Ag3焊片、锡银铜SAC焊料片、锡锑Sn90Sb10焊料片、锡铅Sn63Pb37焊料片、金锡Au80Sn20预成形焊片、Au80Sn20 Solder Preform、大功率LED芯片封装焊片生产厂家、TO封帽封装焊片、In52Sn48、铟银合金焊片、纯铟焊片供应商、铟In合金预成形焊片、锡银铜SAC305(Sn96.5Ag3.0Cu0.5)焊片、锡银铜预成形焊片焊箔供应商、光伏焊带、锡锑焊片、Sn90Sb10 Solder Preforms、锡铅焊片、锡铅Sn63Pb37焊片供应商、锡铅Sn63Pb37焊片生产厂家、锡铅预成形焊片、金锡合金焊片选型指南、低温合金焊片应用、低温合金焊片如何选择、预成形焊片尺寸选择、xianyi electronic、半导体芯片封装焊片、光电成像器件的盖板密封焊接、无助焊剂焊片、圆环预成形焊片、方框预成形焊片、金属化光纤连接焊片、金基焊料、银基钎料、金锗焊料、金硅焊料、器件封装焊料、预涂焊料盖板、预涂助焊剂、带助焊剂焊片、助焊膏、高温助焊剂、金锡助焊剂、共晶助焊膏、高温焊锡膏、flux paste、预置焊片、金锡封装、箔状焊片、预制焊锡片、预镀金锡、预涂金锡、预涂助焊剂焊片、陶瓷绝缘子封装、气密封装焊料、气密性封装、气密性封焊、金锡热沉、金锡衬底、金锡焊料封装、芯片到玻璃基板贴片 (COG)、铟焊料封装、共晶焊、金锡烧结、金锡共晶烧结、共晶键合、金锡薄膜、金锡合金薄膜、合金焊料、金锡焊料、Au50Cu50焊片、Au焊片、Au88Ge12焊片、Au99Sb1焊片、Sn焊片、激光巴条金锡共晶焊、激光巴条焊接材料、激光器巴条封装、背金锡、金锡盖板、金锡壳体、预置金锡壳体、预置金锡盖板、贴膜包装焊片、覆膜预成形焊片、金锡薄膜热沉、钨铜金锡热沉、热沉、heatsink、SMT用预成形焊片、载带式预成形焊片、IGBT大功率器件封装、光电子器件封装、MEMS器件封装、锡银焊料片、锡锑焊料片、中高温焊片、异形焊料片、IGBT焊料片、焊锡片、预成型锡片、金锡焊膏、纳米银锡膏、纳米银、纳米银膏、微组装焊料、微纳连接技术、金锡凸点、金锡bump、激光巴条共晶、Au80Sn20、AuSn Alloy、AuSn Solder、晶振金锡封盖、电镀金锡、flux coating solder、共晶贴片、TO-CAN封装、低温焊锡膏、喷印锡膏、铟铅焊片、铟铅合金、锡铋焊片、锡铋焊料、银焊膏、、银胶、银浆、烧结银、低温银胶、银烧结、silver sinter paste、Ceramic submount、金锡薄膜电路。

广州先艺电子科技有限公司是先进半导体封装连接材料制造商,我们可根据客户的要求定制专业配比的金、银、铜、锡、铟等焊料合金,加工成预成型焊片,更多资讯请看www.xianyichina.com,或关注微信公众号“先艺电子”。