管式炉中半导体激光器巴条Au80Sn20焊料封装研究

管式炉中半导体激光器巴条Au80Sn20焊料封装研究

作者:袁庆贺 张秋月 井红旗 仲 莉 刘素平 马骁宇

转自:半导体封装工程师之家,

摘要:

为了提高半导体激光器的封装质量和效率,引入管式炉利用夹具进行批量封装。 由于封装质量的好坏直接影响半导体激光器的输出特性和使用寿命,利用MOCVD生长808nm芯片,重点分析了管式炉温度和封装时间对半导体激光器巴条双面金锡封装质量的影响。 利用X射线检测、结电压、光电特性参数和Smile效应测试手段,确定了管式炉封装半导体激光器巴条的最优封装条件,为以后的产业化提供了指导意义。

1 引言

随着半导体激光技术的进步和应用领域的不断扩展,大功率半导体激光器的应用覆盖了众多 领域,成为光电子器件的核心。由于大功率半导体激光器具有体积小、质量轻、转换效率高、易于调制等优点,被广泛应用于通讯与存储、激光 医疗与美容、激光打标与切割、材料加工和军事等领域。 相比于传统的固体和气体激光器,半导体激光器具有较高的电光转换效率,最高达80%, 但在工作时仍会产生大量的热,若不将这些多余的热量及时散出,会严重影响器件的光电特性、空间特性和可靠性,因此对半导体激光器的封装工艺提出了较高的要求。

为了提高大功率半导体激光器巴条的可靠性及使用寿命,采用金锡焊料取代铟焊料作为封装 焊料。Au80Sn20 焊料属于硬焊料,其抗疲劳、抗蠕变性能优异,屈服强度高,导热性能好,无需助焊剂,也不存在严重的电迁移现象,广泛应用于气密封装、射频和微波封装、发光二极管封装等。本文以本实验室现有的百瓦级GaAs基半导体激光器巴条为基础,在管式炉中进行封装实验,深入研究了不同烧结时间和炉管温度对烧结质量的影响,为使用管式炉进行半导体激光器巴条批量生产提供实践参考。

2 实验过程

2.1 管式炉介绍

如图1所示,管式炉被广泛应用于材料或化学实验室,在真空或其他气氛条件下烧结新材料。管式炉加热温区配备有热电偶、数显式智能调节器(PID)和可控硅组成的闭环控制系统,采用高精度SCR控制器,精度为±1℃,并具有51段程序,可实现自动精确控温,操作方便。

2.2 芯片制作

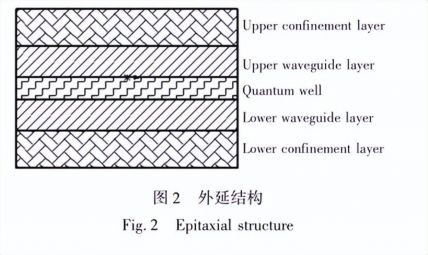

利用AIXTRON MOCVD设备,在GaAs衬底上生长出应变量子阱大光腔808nm激光器外延片,量子阱采用InGaAs材料,波导层和限制层采用具有不同Al组分的AlGaAs材料,外延层结构见图2。生长完成的外延片经光刻、金属化、减薄等工艺,做成具有19个发光区的半导体激光器巴条,填充因子为40%,腔长1mm,前后腔面分别镀增透膜和高反膜,单巴条脉冲条件下输出功率大于100W。

2.3 烧结工艺

本实验采用双面金锡焊料烧结封装半导体激光器巴条,结构如图3所示。从图中可以看出,共有5层结构,从下至上依次为WCu热沉、Au80Sn20焊料、半导体激光器巴条、Au80Sn20 焊料、WCu热沉。 将上述结构依照次序放置到本实验室自行设计的烧结夹具上,放入管式炉进行烧结。

实验过程中,为防止元器件在高温下发生氧化,烧结时炉管内通入保护气氮气,氮气的流量为0.2L/min。 金锡合金的熔点在共晶温度附近对金锡配比非常敏感,当金的组分比重大于 80%时,随着金组分比重的增加,熔点急剧提高。在烧结过程中被焊件金层的微量金熔入焊料,会使熔点迅速上升而凝固,不会使管芯移位,能够承受随后在相对低的温度下的后续组装工艺。 需要特别注意的是,应防止过量的金熔入焊料,不然会导致凝固点明显上升,引入较大焊装应力。通过前期的研究可以发现,当炉体设定温度较低 ( <650℃)时,焊料不能完全融化,导致焊接质量差;而炉体设定温度较高( >750℃)时,将造成芯片有源区损伤,导致结电压偏小甚至短路。本文烧结实验首先在680,700,730℃3个温度(均指炉体设定温度,实际烧结温度应略高于AuSn焊料熔点,约280℃)条件下进行,固定烧结时间为100s,然后根据不同温度下烧结样品的检测结果,确定最优烧结温度。在最优烧结温度下,分析不同烧结时间对烧结质量的影响,采用的烧结时间分别为 80,90,100s。

3 器件测试与分析

3.1 X射线检测

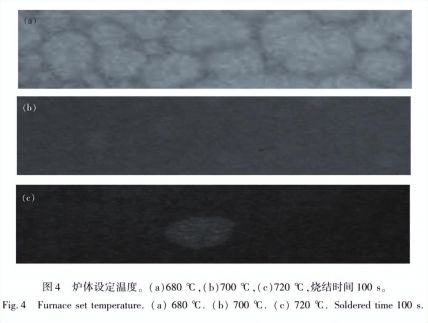

利用本实验室现有的VJElectronix公司生产的X射线检测设备,对封装完成的大功率半导体 激光器巴条进行X射线检测。通过X 射线检测, 可以直接观测到烧结后的焊料是否完全熔化,热沉与巴条是否充分浸润,降温后有无空洞的存在,从而判断各条件下烧结质量的好坏。对烧结时间为100s、炉体设定温度分别为680,700,720 ℃3个条件下的样品进行X射线检测,结果如图4所示。

金锡二元相图较为复杂,存在大量中间相,在接近共晶配比处,AuSn合金由金锡中间相 δ(AuSn) 和密排六方相 ζ(Au5Sn)组成。 由图4(a)可以看出,在烧结时间为100s、炉体设定温度为680 ℃时,有大面积空洞出现。 这是由于低温烧结时焊料熔化时间短,合金反应不充分,Au和Sn两种原子未能得到充分扩散和结晶,形成密集分布的晶粒团簇,从而导致焊料分布不均匀,有大量空洞产生。当炉体设定温度上升至700℃时,,从图4(b)中可以看出,焊料已经完全融化且与巴条浸润良好,结构致密,没有空洞产生,表面也比较平坦光滑,说明此时烧结温度适中。在炉体设定温度为720℃高温过烧时,由于合金晶粒在高 温下的不断生长,会形成较大尺寸的枝状晶,如图4(c)所示,最终焊料层内部出现较大的颗粒,形成较粗糙的表面形貌。因此,炉体温度设定为700℃是适合的烧结温度。

3.2 光电特性

在3.1中,通过X射线检测,对样品的形貌进行了初步的分析,可以发现炉管温度太高或太 低都会导致极薄的焊料层表面出现较大的颗粒,形成较粗糙的表面形貌,致使半导体激光器巴条烧结质量较差。因此在接下来的工作中,主要针对炉体设定温度为700℃时,不同烧结时间下的,样品进行测试分析。

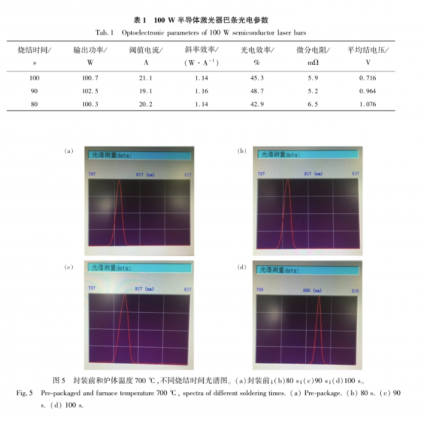

烧结时间是影响半导体激光器的烧结质量的一个重要因素,对不同烧结时间下封装的半导体激光器巴条样品,利用大功率半导体激光器参数测试仪(测试条件为:管座温度25℃,脉冲宽度200μs,重复频率50Hz),测量额定输出功率为100W 时的其他光电参数,详细结果见表 1。

表1给出了炉体设定温度700℃,烧结时间,分别为100,90,80s 样品的光电特性参数。从表 中可以看出,烧结时间分别为100,90,80s的样品的阈值电流分别为21.1,19.1,20.2 A,百瓦级 输出时的斜率效率分别为1.14,1.16,1.14W/A,烧结时间为90s的样品的阈值电流和斜率效率 均优于烧结时间为100s和80s的样品,从表1中可以发现,烧结时间分别为,100s和80s的样品,百瓦级功率输出时的斜率效率均为1.14W/A,且阈值电流分别为 21.1A和20.2A,但烧结时间为100s的样品的输出功率却略高于烧结时间为80s的样品,这与阈值电流和输出功率的对应关系相矛盾,考虑是由于测试误差引起的。烧结时间为90s的样品的微分电阻最小,为5.2 mΩ,相应地其光电转换效率也最高,为48.7%。 同时,从表1中可以得出,随着烧结时间的增加,半导体激光器巴条的平均结电压降低,考虑是由于烧结时间过长,导致引入较大的应力,对器件有源区造成了损伤。

测量封装前后峰值波长的变化是半导体激光应力分析的常用手段,因此为了更好地验证上述 结论,即当烧结时间过长时,会引入较大的应力,对器件有源区造成损伤,导致半导体激光器巴条结电压降低甚至短路,分别测量了焊装前后的光谱,具体见图5。图5(a)表示同一批次、同一片号半导体激光器巴条封装前的光谱,其峰值波长为808.8nm,图5(b)、(c)、(d)表示炉体设定温度700℃,烧结时间分别为80,90,100s的样品的光谱,其峰值波长分别为 809,811.3,813nm,红移量分别为0.2,2.5,4.2nm。红移量的多少表示引入应力的大小,红移越多,说明引入的应力越大,对器件造成的损伤越大。从前述内容可知。增加烧结时间,红移量增加,说明此时引入了较大的应力,对器件有源区造成损伤,与结电压随烧结时间的变化相对应,更好地验证了半体激光器巴条结电压的降低甚至短路,是由于焊装应力引起的。

3.3 Smile效应分析

大功率半导体激光器巴条由多个发光区组成,其工作时由于热应力的存在,导致各发光区不 在同一条直线上,这种发光区整体弯曲的现象称为Smile效应。Smile 效应的存在会使光束质量变差。通过分析半导体激光器巴条的Smile效应,可以反映出由于封装工艺所引入应力的大小,对优化封装参数起重要作用。

直接测量10mm长度的发光单元在垂直于P-N结方向发生的偏移量d<10μm 是非常困难的,因此采用对半导体激光器巴条发光腔面成像放大的方法, 测量系统如图6所示,典型快轴 准直镜(FAC)透镜有效焦距小于1mm,快轴方向准直光束,光束全宽0.8mm,,发散角5mrad,准直后光束包含了95%的激光能量,对出射激光在慢轴方向无影响,焦距为fc。柱面镜对慢轴进行一定程度准直,最后半导体激光器巴条发光图案成像在接收屏上。 实验中对Smile效应在接收屏上的像 Δy进行观察记录。

半导体激光器巴条实际Smile效应的大小 Δy0可利用下列公式计算得出:

fc/ Δy0= z/ Δy, (1)

式(1)中,z为屏与快轴准直镜之间的距离。

根据上述半导体激光器巴条Smile测量系统,对炉体设定温度700℃,烧结时间分别为100,90,80s,3个条件下的样品进行测试,测试结果如图7所示。

通过分析接收屏上像的弯曲,利用式(1) 计算相应半导体激光器巴条的的实际弯曲值。 实验 时快轴准直透镜的焦距fc=0.9mm,屏与快轴准直镜之间的距离 z=1200mm。 经计算可得,炉体设定温度700℃,烧结时间为,100,90,80s的Smile效应值分别为45,7.5,13.5μm。从上述的计算结果可知,烧结时间100s的样品Smile效应值为80s的6倍,而烧结时间为90s的样品Smile效应值约为80s的2倍,与,2.2中半导体激光器巴条的结电压随烧结时间的增加而降低相对应。 从图中可以看出,烧结时间过长会引入较大的应力,不仅会对半导体激光器巴条造成损伤,而且会影响其光学特性。

综合分析3.2与3.3,管式炉中半导体激光器巴条封装,适合的工艺条件为炉体设定温度700℃,烧结时间90s,可以得到较高的封装质量。

4 结论

本文对大功率半导体激光器巴条的烧结工艺进行研究,通过管式炉进行烧结实验,对比分析了不同温度、不同时间对烧结质量的影响。实验结果表明,当温度过低时焊料不能完全融化,致使有大量空洞产生;温度过高会对半导体激光器巴条产生损伤,导致结电压偏低,甚至短路。根据Smile效应检测结果可知,烧结时间过长或过短均会产生巨大应力,导致光学特性严重恶化,在管式炉中进行半导体激光器巴条烧结适合的工艺条件为炉体设定温度700℃,烧结时间90s,该结果为以后的半导体激光器的产业化生产提供了重要的参考依据。

免责申明:本文内容转自:半导体封装工程师之家,作者:袁庆贺 张秋月 井红旗 仲 莉 刘素平 马骁宇。文字、素材、图片版权等内容属于原作者,本站转载内容仅供大家分享学习。如果侵害了原著作人的合法权益,请及时与我们联系,我们会安排删除相关内容。本文内容为原作者观点,并不代表我们赞同其观点和(或)对其真实性负责。

先艺电子、XianYi、先艺、金锡焊片、Au80Sn20焊片、Solder Preform、芯片封装焊片供应商、芯片封装焊片生产厂家、光伏焊带、银基钎料、助焊膏、高温助焊剂、高温焊锡膏、flux paste、陶瓷绝缘子封装、气密性封装、激光器巴条封装、热沉、heatsink、IGBT大功率器件封装、光电子器件封装、MEMS器件封装、预成型锡片、纳米银、纳米银膏、微纳连接技术、AuSn Alloy、TO-CAN封装、低温焊锡膏、喷印锡膏、银焊膏、银胶、银浆、烧结银、低温银胶、银烧结、silver sinter paste、Ceramic submount、低温共晶焊料、低温合金预成形焊片、Eutectic Solder、低温钎焊片、金锡Au80Sn20焊料片、铟In合金焊料片、In97Ag3焊片、锡银铜SAC焊料片、锡锑Sn90Sb10焊料片、锡铅Sn63Pb37焊料片、金锡Au80Sn20预成形焊片、Au80Sn20 Solder Preform、大功率LED芯片封装焊片生产厂家、TO封帽封装焊片、In52Sn48、铟银合金焊片、纯铟焊片供应商、铟In合金预成形焊片、锡银铜SAC305(Sn96.5Ag3.0Cu0.5)焊片、锡银铜预成形焊片焊箔供应商、锡锑焊片、Sn90Sb10 Solder Preforms、锡铅焊片、锡铅Sn63Pb37焊片供应商、锡铅Sn63Pb37焊片生产厂家、锡铅预成形焊片、金锡合金焊片选型指南、低温合金焊片应用、低温合金焊片如何选择、预成形焊片尺寸选择、xianyi electronic、半导体芯片封装焊片、光电成像器件的盖板密封焊接、无助焊剂焊片、圆环预成形焊片、方框预成形焊片、金属化光纤连接焊片、金基焊料、金锗焊料、金硅焊料、器件封装焊料、预涂助焊剂、带助焊剂焊片、金锡助焊剂、共晶助焊膏、预置焊片、金锡封装、箔状焊片、预制焊锡片、预镀金锡、预涂金锡

广州先艺电子科技有限公司是先进半导体连接材料制造商、电子封装解决方案提供商,我们可根据客户的要求定制专业配比的金、银、铜、锡、铟等焊料合金,加工成预成形焊片,提供微电子封装互连材料、微电子封装互连器件和第三代功率半导体封装材料系列产品,更多资讯请看www.xianyichina.com,或关注微信公众号“先艺电子”。