微波芯片金锡全自动共晶焊接工艺

转自 众望微组装

微组装领域知识研讨分享

本篇主要介绍微波芯片全自动金锡共晶焊接工艺。

采用全自动设备对微波砷化镓芯片与可伐载体进行金锡共晶焊接,并利用显微镜、X-ray测试、推拉力测试等方法对样件外观、空洞率和焊接强度进行检测 。

多芯片组件是当前微波毫米波电子系统领域的代表产品,可满足军用、宇航电子装备和巨型计算机微小型化、高可靠、高性能等方面的需求。目前器件微组装主要有环氧导电胶粘接和共晶焊接两种方式。

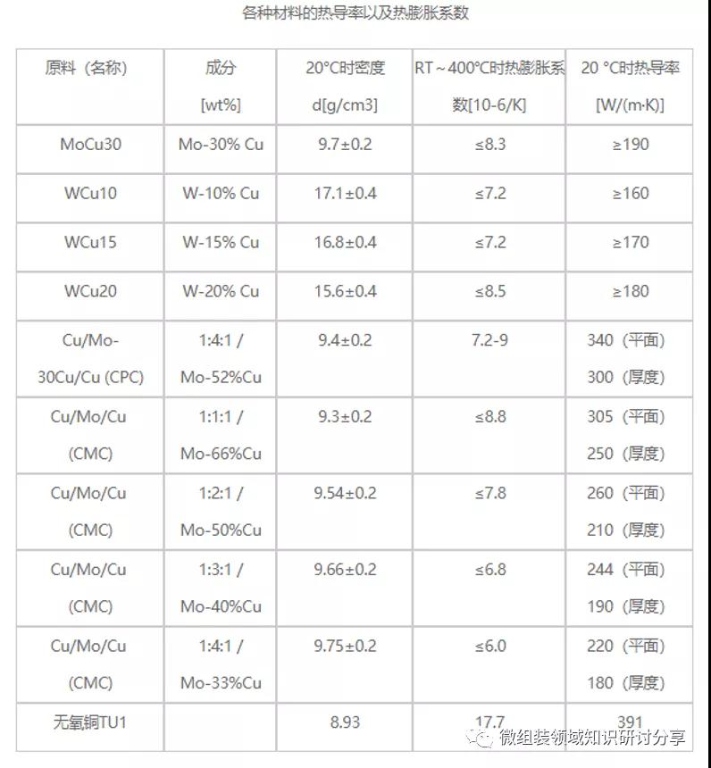

与传统的环氧导电胶粘接相比(如表1),共晶焊接具有热导率高、电阻率低、微波损耗小、散热均匀、可靠性强和剪切强度高等优点,在高频器件、大功率器件、对散热要求高器件的组装方面具有很大优势。

微波芯片采用金锡共晶焊接时,有手动和自动两种方式。手动摩擦焊接时用镊子夹持住芯片,使其与涂覆有焊料的载体作相对运动,去除接触面的氧化物,通过摩擦迅速形成互联界面。该方法虽然装置简单、操作方式、灵活性大、适应不同尺寸芯片,但缺点是焊接精度和一致性差,芯片表面易被镊子划伤或产生崩边,且对焊接人员技能要求高。

自动共晶焊接可通过全自动贴装机实现,优点是可准确定位到芯片焊接位置,焊接溢出较稳定,组装一致性高,不损伤芯片,生产效率高,可进行大批量生产。但缺点是对物料一致性要求和对设备吸嘴与芯片匹配度的要求高。下面对微波砷化镓芯片与可伐载体进行自动金锡共晶焊接进行分析,对影响共晶焊接质量的几个工艺参数(焊接方式、焊片裁切方式、焊接尺寸、摩擦幅度等)进行了研究,以满足高可靠微波砷化镓芯片共晶焊工艺的工程化应用需求。

一、共晶焊接原理

共晶焊接是一种低熔点的合金焊接,是在相对较低的温度下共晶焊料发生共晶物熔合的现象,共晶合金不经过塑性阶段直接从固态变成液态。金锡共晶焊接主要过程为熔融焊料在基板表面的润湿和铺展,继而芯片和基板表面的金有少量会扩散至熔融焊料,冷却后会形成合金焊料与金层之间原子间的结合,完成芯片与基板的共晶焊接。

二、全自动共晶焊接工艺介绍

1、全自动贴装原理

与手动摩擦焊接不同的是,全自动共晶焊接时设备只需要执行编辑好的程序和参数设置即可。其工作原理是:利用物料编程概念,按图像识别原理,使用坐标系统定位到目标物料,设置动作参数,完成全自动共晶焊接过程。

2、焊接过程

全自动共晶焊接整个过程包括:焊接前准备工件(包括产品组装图识别、设备夹持工具调节、芯片用吸嘴选取),物料准备(热沉清洗、焊片裁切清洗、物料摆放、吸嘴校准),编辑程序(包括加热曲线设置、焊接工艺参数设置),运行程序执行焊接操作,效果检查(首件外观及空洞率,其余样件外观)。其中,吸嘴执行的动作依次为吸取并放置热沉,吸取并放置焊片,吸取芯片--摩擦焊接,焊接热沉组件吸取并放置到凝胶盒中。

3、吸嘴选用

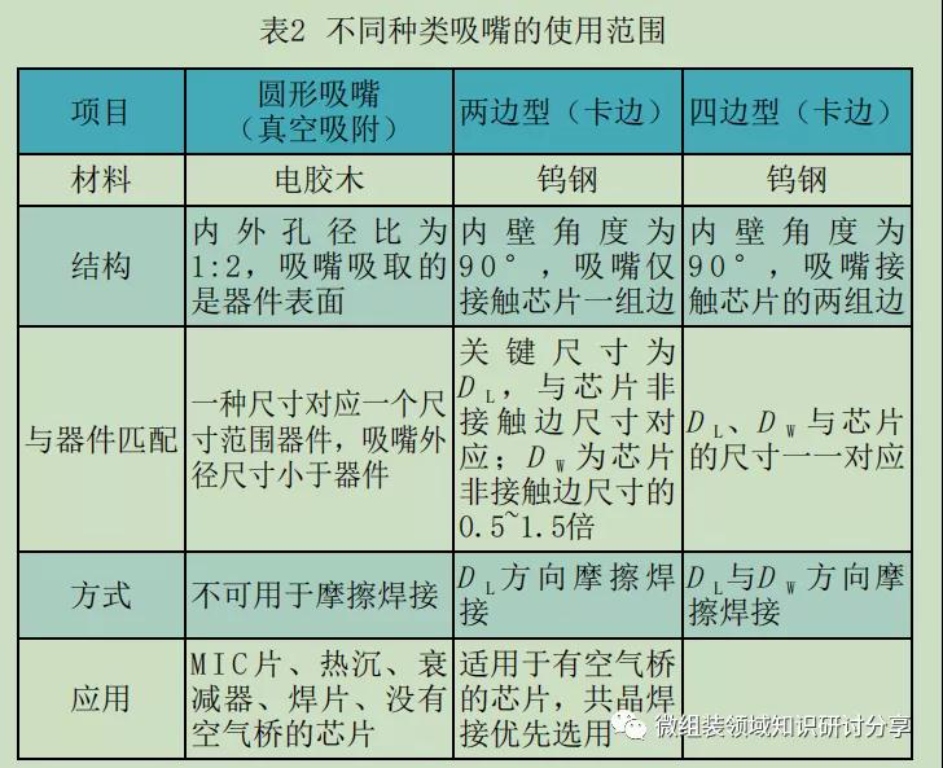

全自动焊接过程中,需要根据不同的器件(微波集成电路微带(MIC)片、热沉、焊片、芯片、焊接组件)选择对应的吸嘴,原则是:吸嘴制造精度高,耐高温,尺寸与器件匹配,使用过程不会造成器件损伤等。

不同结构吸嘴的具体使用情况见表2.

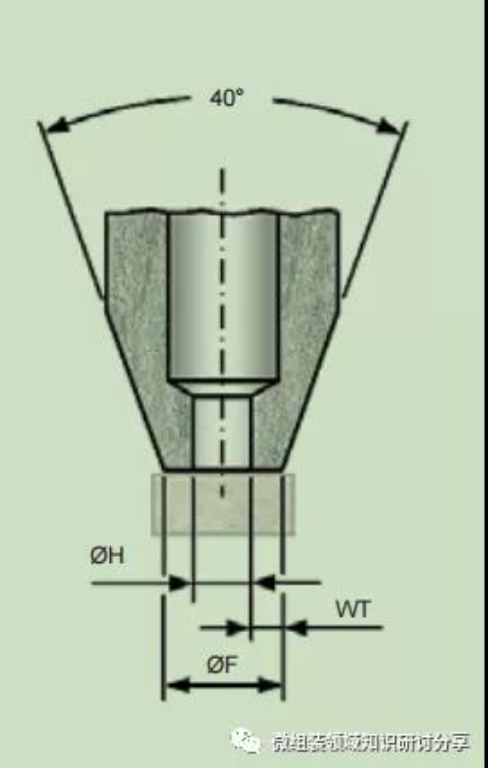

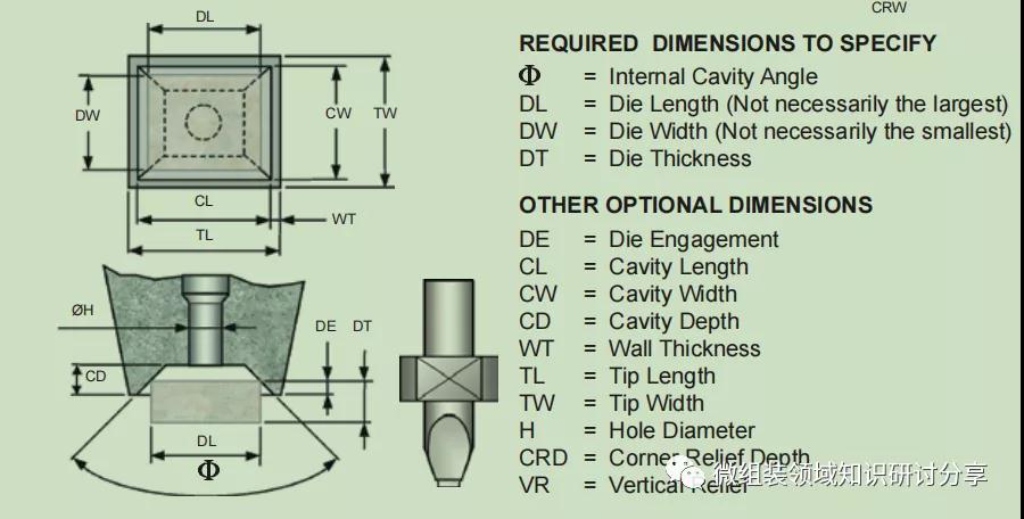

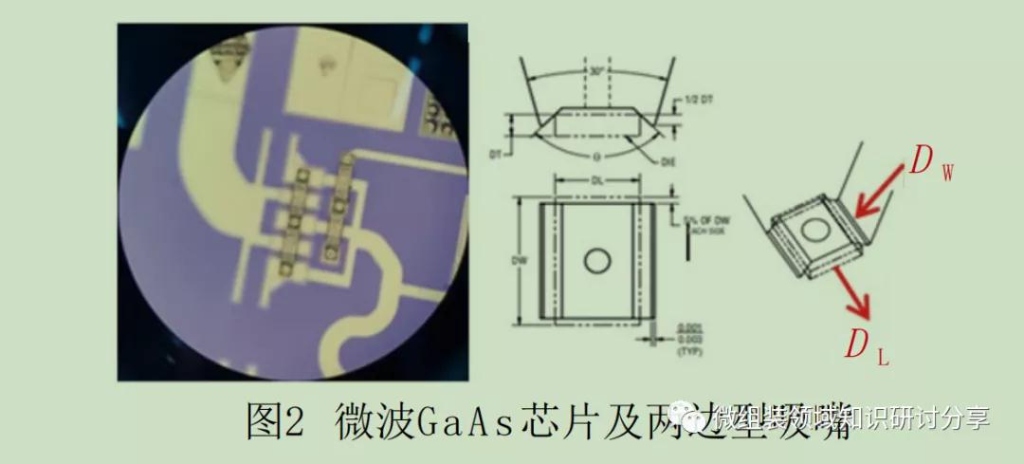

由于微波砷化镓芯片表面存在空气桥,考虑吸嘴与芯片匹配时,选择摩擦焊接方式及两边型吸嘴可实现“一对多”,成本低,故焊接时芯片用两边型吸嘴,该吸嘴具体结构如图2所示

4、焊接效果影响因素

4.1焊接方式

目前全自动共晶焊接具有两种方式:静压与摩擦。静压方式下焊接时,设吸嘴与器件表面接触,通过施加一定的压力使载体和器件底面之间形成紧密的接触。摩擦方式下焊接时,设备吸嘴则与芯片一组对边接触,并结合真空吸附,通过控制摩擦次数、摩擦幅度、摩擦速度,使芯片与载体作相对运动,在去除接触面上的氧化物的同时,迅速形成互联界面。

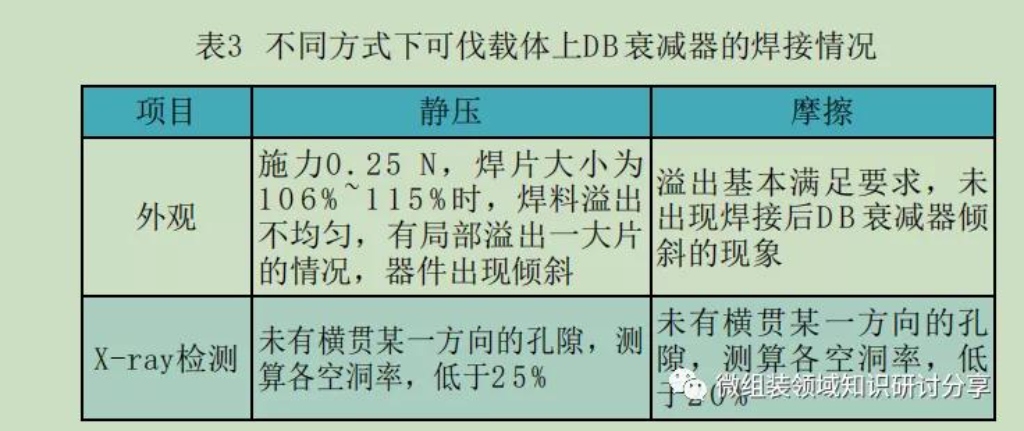

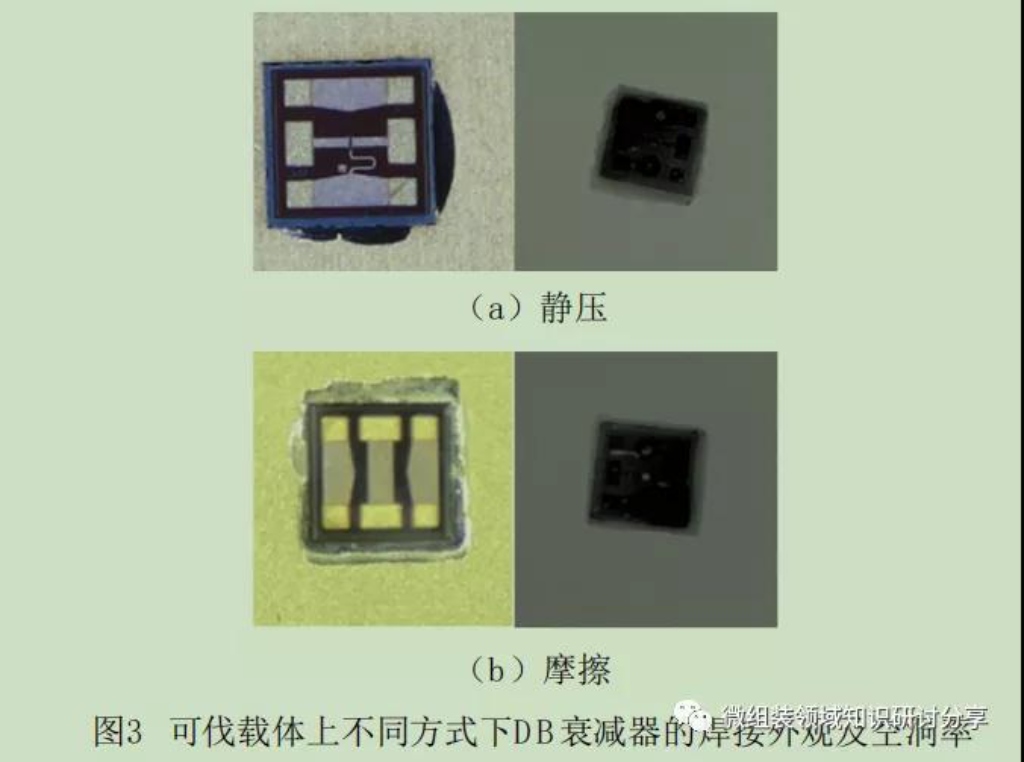

采用上述两种方法对DB衰减器在可伐载体上进行焊接,结果见表3及图3.

静压时,衰减器焊接后发生倾斜的原因可能是与静压方式自身特点有关。当衰减器置于焊片上后便触发脉冲加热曲线升温,使焊料熔融,DB衰减器容易在该阶段发生倾斜,甚至由于载体润湿不佳,焊料铺展的幅度受到影响,进而导致焊料堆积,该现象不利于多芯片焊接。结合实际生产中载体上为多芯片布局的情况,焊接空间受限制,因此认为微波砷化镓芯片合适的焊接方式为摩擦焊接。

4.2焊片裁切方式

全自动设备焊接时,使用的是8020金锡焊片。焊接时考虑溢出,需要保证焊片与芯片的尺寸匹配,因此需要对大尺寸焊片进行裁切。鉴于金锡焊片本身较薄,脆性大,其裁切方式主要包括手工裁切(手术刀片)、激光裁切、预成型。三种方式特点见表4.

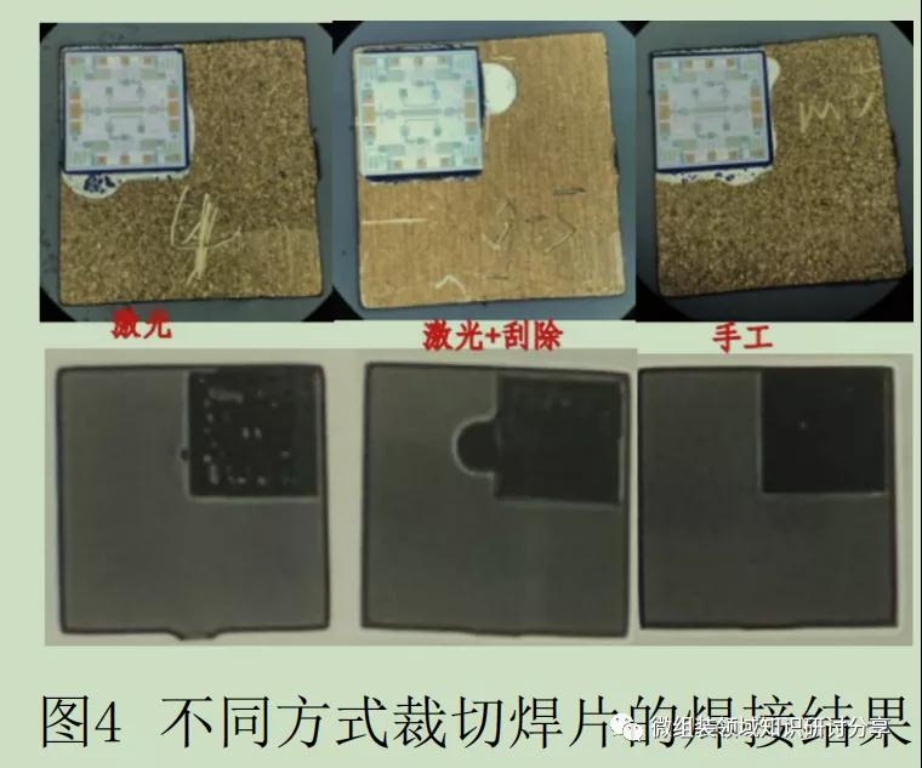

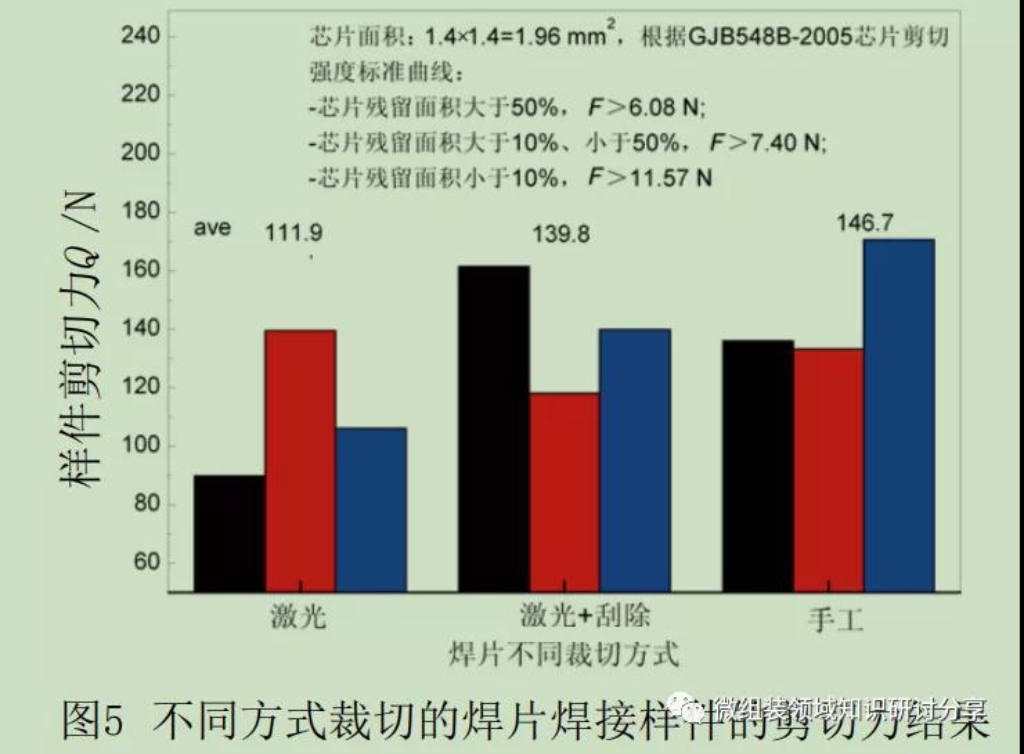

使用不同方式裁切的焊片进行共晶焊接试验,焊接结果如图4所示:各样件焊料溢出均符合GJB548B-2005规范要求,X-ray检测结果都满足要求,但有所差异。各样件的剪切力如图5所示:剪切力最小为111.9N,激光裁切并刮除边缘的方式与手工裁切的剪切力基本相当。失效形式都是芯片本体底座脱离,在载体上有一定残留,面积在10-50%之间。

进一步对比X-ray检测结果发现:使用激光裁切焊片焊接后,在焊片轮廓周围出现不连续的空洞,通过载体上的焊片熔融试验,该空洞是激光裁切焊片时在焊片边缘产生的氧化物,在焊接时局部润湿不良造成的,会影响剪切力。而手工裁剪的焊片明显不存在此类问题,孔洞分布较为细小均匀,剪切力相对高。

结合上述试验结果能够推测设备使用预成型焊片进行焊接,焊接外观、空洞率及剪切力都会满足要求,与手工裁剪的焊片焊接效果相当或更优。

鉴于全自动共晶焊接时设备对焊片一致性要求较高,同时对焊片准备效率要求也高。推荐焊片裁切方式为:

1)针对大批量的芯片焊接,建议购买预成型焊片;

2)针对小批量、芯片焊接空洞率要求不高的芯片焊接,建议激光裁切焊片(刮除边缘后使用);

3)小批量、芯片焊接空洞率要求高的芯片焊接,建议手工裁切;

4.3焊片尺寸及摩擦幅度

在保证载体润湿良好、氮气气氛及焊接温度曲线优化的情况下,结合4.2的焊接试验结果,焊片尺寸与摩擦幅度对焊接效果影响较大。

根据李孝轩的研究,焊接后吸嘴撤走,芯片有“浮起”的现象,被挤出的液体焊料由于毛细作用,重新被吸到芯片和载体缝隙间,液体焊料的浮力使得芯片浮起,导致焊料合金层中的气体增多及参与气体聚集,导致大气孔产生。因此,焊片尺寸需要与芯片匹配。否则,若焊片尺寸过大,会因焊料较多造成大空洞率,焊料溢出较多,影响其他器件贴装和组装的位置精度。若焊片尺寸过小,焊料的溢出量可能达不到检验要求,甚至会导致空洞率过大。

摩擦幅度指的是焊接时吸嘴夹持芯片在摩擦方向上的移动幅度。摩擦幅度较小时,焊接时无法去除焊料表面氧化膜,摩擦不充分导致焊接溢出不充分,达不到外观及空洞率检验要求;摩擦幅度过大时,会导致焊料溢出较大,影响附近器件的组装,或者造成已焊接芯片被“顶”开原位置而影响组装布局。

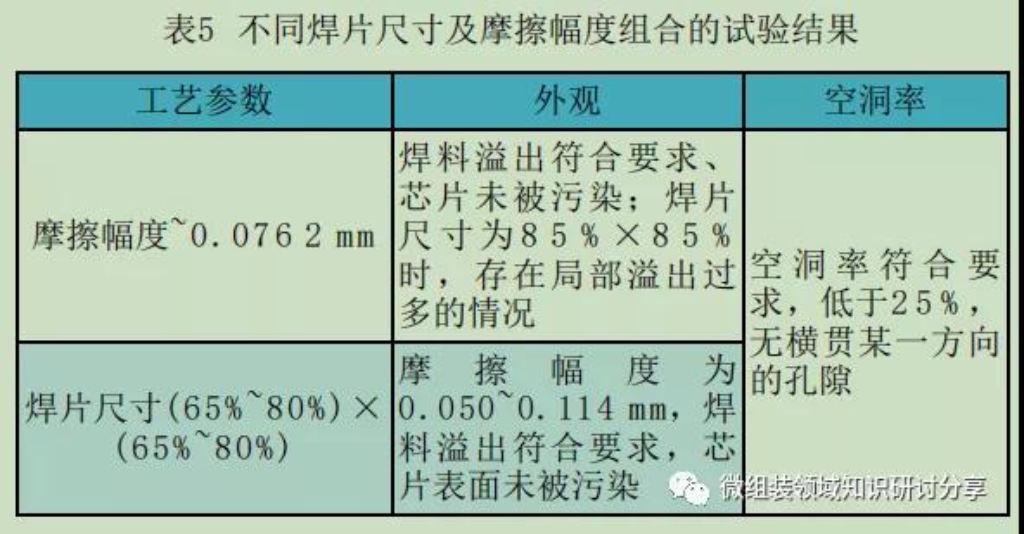

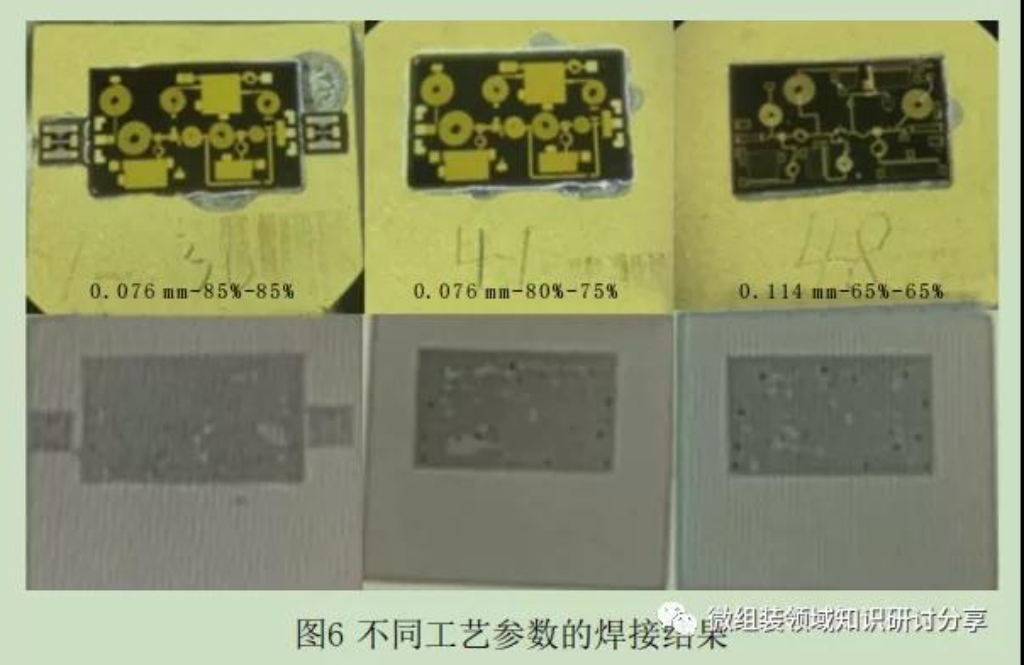

选择不同尺寸的焊片及摩擦幅度进行组合试验,结果见表5与图6.

结合表6的试验结果,焊接时焊片尺寸范围为65-80%,摩擦幅度范围为50-114um,其焊接效果都可以满足检验要求。实际生产过程中可根据载体的润湿情况及焊接效果进行参数选择。

关键词:先艺电子、XianYi、先艺、金锡焊片、Au80Sn20焊片、低温共晶焊料、Solder Preform、芯片封装焊片供应商、芯片封装焊片生产厂家、低温钎焊片、太阳能电池片封装焊片、金锡合金焊片选型指南、预成形焊片尺寸选择、银基焊料、光伏焊带、金属外壳气密封装、共晶烧结、金锡烧结、金锡共晶烧结、共晶键合、合金焊料、预成形锡片、锡带、SMT锡片、低温锡带、激光巴条焊接、激光巴条封装、载带式预成形焊片、覆膜预成形焊片、热沉、heat sink、光电子封装、MEMS封装、IGBT焊料片、锡片、中高温焊片、IGBT焊料片、锡片、纳米焊膏、纳米银膏、微组装、微纳连接、金锡bump、激光巴条共晶、Gold Tin Alloy、Gold Tin Solder、晶振封盖、电镀金锡、锡箔、锡环、锡框、flux coating、TO-CAN共晶、共晶贴片、低温锡膏、锡膏喷印、锡铋合金、纳米银焊膏、纳米银胶、纳米银浆、烧结银浆、烧结银膏、烧结银胶、导热银膏、导热银胶、导热银浆、银烧结膏、银纳米膏、Ag sinter paste、submount、薄膜电路、、低温合金预成形焊片、Eutectic Solder、金锡Au80Sn20焊料片、铟In合金焊料片、In97Ag3焊片、锡银铜SAC焊料片、锡锑Sn90Sb10焊料片、锡铅Sn63Pb37焊料片、金锡Au80Sn20预成形焊片、Au80Sn20 Solder Preform、大功率LED芯片封装焊片生产厂家、TO封帽封装焊片、In52Sn48、铟银合金焊片、纯铟焊片供应商、铟In合金预成形焊片、锡银铜SAC305(Sn96.5Ag3.0Cu0.5)焊片、锡银铜预成形焊片焊箔供应商、锡锑焊片、Sn90Sb10 Solder Preforms、锡铅焊片、锡铅Sn63Pb37焊片供应商、锡铅Sn63Pb37焊片生产厂家、锡铅预成形焊片、金锡合金焊片选型指南、低温合金焊片应用、低温合金焊片如何选择、半导体芯片封装焊片、光电成像器件的盖板密封焊接

先艺电子、xianyi、www.xianyichina.com

广州先艺电子科技有限公司是先进半导体封装连接材料制造商,我们可根据客户的要求定制专业配比的金、银、铜、锡、铟等焊料合金,加工成预成型焊片,更多资讯请看www.xianyichina.com,或关注微信公众号“先艺电子”。