CBGA器件组装工艺和焊接方法

2017-08-21摘自:SMT China表面组装技术

随着电子产品向便携化、小型化、网络化和高性能方向的发展,BGA器件由于其独特的优越性在我所预研型号产品中得到了越来越广泛的应用,该类器件封装由于自身特点,只能采用专用设备进行焊接和检测。由于其节距越来越小,焊装难度越来越大,工艺要求也越来越高。另一方面,由于其检测设备价格昂贵,使该类器件的焊接质量的检测相对困难。因此,对BGA器件焊接的一次合格率要求很高,这就为焊接过程控制提出了更高的要求。本文通过对焊盘设计、焊膏量的控制、贴片精度要求、BGA器件焊接方法、温度曲线、焊接界面表面状态的选择等方面进行研究,阐述通过工艺控制来保证CBGA器件的质量与可靠性。

1. BGA器件特点简介

1.1 BGA的主要优点 :

a)没有器件引脚弯曲的问题,共面性较好。

b)引出端节距大,减少了由于焊膏印刷而引起的焊接短路问题。

c)焊球的表面张力可以使器件在回流焊过程中自动校正。

d)良好的电性能和热性能。

e)互连密度较高。

1.2 BGA的主要缺点 :

a)需要 X 射线设备进行检测,检测成本较高。

b)返修较困难,返修后的器件一般不再使用。

根据封装体材料的不同,BGA器件主要分为以下几种:

PBGA(Plastic BGA,塑料封装BGA):PBGA是最普通的一种BGA的封装形式,基板用普通的PCB材料制作,芯片一般用Bonding方式焊接在基板上表面,然后用塑料模注成形。基板下表面用 63/37 的低熔点共晶焊料制作焊料球。

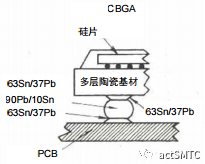

CBGA(Ceramic BGA,陶瓷封装BGA):CBGA最早源于IBM公司的C4倒装芯片工艺,它采用双焊料结构,芯片通过 63/37 低熔点共晶焊料焊接在多层陶瓷基板的上表面,然后进行封装以提高其可靠性并提供机械保护。在多层陶瓷的下表面用 90/10 高温焊料制作焊球。

CBGA的优点:封装器件的可靠性高;对湿气不敏感;封装密度高(焊球为全阵列分布);

CBGA的缺点:和环氧树脂电路板的热膨胀系数不同、热匹配性差;通过封装体边缘对准比较困难;封装成本相对较高。

2. CBGA器件组装工艺研究

为解决BGA封装器件的电装问题,通过对CBGA器件进行焊接,对焊点质量和可靠性进行分析和评价,确认器件装联工艺的可行性和适用性,摸索可靠的工艺方法,使其应用于航空电子产品的生产中。

结合我所电子产品实际应用情况对CBGA的整个焊接工艺过程进行研究。课题选用的器件型号为:PC107桥片。器件引脚数量多、组装密度高,又是静电敏感器件,焊接过程中由于引脚为 90Pb10Sn 的材料,熔点为268℃—302℃,而焊接过程器件最高承受的温度仅为220℃,这些同一般球栅阵列(BGA)的焊接过程不同,因此BGA器件的焊接工艺及检验方法在CBGA器件焊接中不能完全适用。图1a是为课题设计的工艺试验板;图1b为CBGA器件的内部结构。

图 1a. 工艺实验板。

图 1b. CBGA器件内部结构。

CBGA焊接是个复杂的工艺过程,需要关注的环节较多,其中包括:焊盘设计、焊膏量的控制、贴片精度要求、BGA器件焊接方法、温度曲线、焊接界面表面状态的选择等,下面将分别做研究。

2.1 焊盘设计

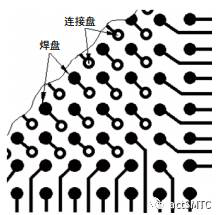

BGA封装器件的焊盘,节距大于等于0.8mm的,一般采用双盘结构,通过连接盘实现互连,连接盘位于4个焊盘的中间位置;节距小于0.8mm的,一般采用HDI工艺实现互连。所有的连接盘和导线,均应采用阻焊膜进行覆盖。图2为CBGA焊盘设计要求。

图 2. CBGA焊盘设计要求。

所有过孔盘及走线,均应用阻焊膜覆盖,不能露铜;两个焊盘中间走线的数量一般由电气性能和PCB生产工艺决定。焊盘尺寸设计原则:根据引脚尺寸确定焊盘尺寸,使两者相匹配。

2.2 焊膏量的控制

在BGA焊接过程中,丝印焊膏量的多少、丝印焊膏的质量都将对焊接质量、焊接的可靠性起到重要的作用,焊膏不仅保证CBGA器件封装在Z轴方向上的误差,同时要保证焊点有足够的强度,焊膏量少,如果不能弥补器件管脚Z轴误差,将会将会出现影响某些焊点强度,严重情况下,在温度交变过程在器件引脚与焊点处出现焊点开裂。焊膏量过多,焊接后易出现桥连,导致焊接失败。根据所选器件,焊膏选择常用的 Alpha 公司 RMA9086 三号粉。印刷网版厚度采用0.15mm,焊接后没出现桥连,认为丝网印刷过程得到了质量控制。图3为良好的印刷焊膏图形。

图 3. 印刷焊膏图形。

2.3 贴片

利用返修工作台进行器件贴装,返修工作台正常的贴片过程可以利用双向光学认证系统,对焊料柱和焊盘进行同位对中,从而更有效地满足器件贴片后的精度要求。满足器件引脚与焊盘贴装后在X、Y方向上的最大允许偏差小于25%的要求。

2.4 BGA器件焊接方法

用于表面安装的再流焊接按照加热方法不同分为三大类,即红外热风再流焊、汽相再流焊和激光再流焊。激光再流焊一般只适用于焊点外露于表面的焊接;而CBGA器件引脚全部在器件本体的底部,所以从CBGA器件焊接的原理上可以采用红外热风再流焊接和汽相再流焊接两种焊接方式。红外热风再流焊的应用较广,工艺曲线已成熟,焊点光亮,但因为器件本体的遮挡,无法完全均匀一致的对底部引脚进行加热。汽相再流焊利用加热高沸点液体作为转换介质,利用它沸腾后产生的饱和蒸汽来加热工件,达到焊接所需温度。汽相再流焊的高温饱和蒸汽可使组件均匀加热,尤其对于大型的BGA、CCGA等焊点在底部的复杂封装器件焊接十分有利。另外因为焊接过程中,组件处于高温汽相蒸汽中,隔绝了氧气,有利于形成高质量焊点。

2.5 温度曲线是决定焊接质量的关键

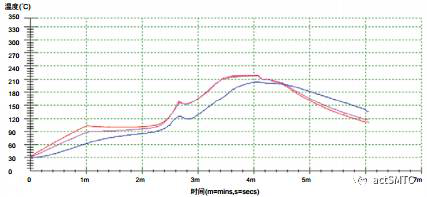

选用汽相再流焊炉进行焊接。再流焊接是BGA组装过程中关键步骤,再流焊接过程分预热过程、保温过程、再流过程、冷却过程,由这四个过程组成一个焊接曲线,这四个过程温度和时间合理设置才能形成一个良好焊点。图4为焊接曲线图。

4. 焊接曲线图。

由于CBGA器件引脚密集的引脚,使得外层引脚和内层引脚间的温度有一定差别,所以保证有良好内层引脚和外层引脚同时达到良好的焊接温度和保温时间,同时器件又不能超过允许的焊接温度和时间,这是在工艺改进中需要重点解决的关键技术问题。加热方式不同,对焊接温度及各种不同封装器件原来设定的焊接条件,在实际焊接时的温度曲线会发生一定的变化,正式焊接前,需进行温度曲线的测试。

2.6 焊接界面表面状态的选择

BGA器件由于储存原因,焊接前会出现其引脚焊接界面状态不均匀,分析是氧化造成的。BGA器件引脚有氧化现象,焊膏对该表面润湿性就变差,严重时可能不润湿,二者不能熔为合金,在焊料和连接面被氧化膜隔离,焊点强度很低,尽管有局部接触暂时表现为导通,但在温度交变或振动等外力作用下该焊点界面很容易被拉脱,形成开路。下面是本试验中出现的BGA器件焊接氧化导致焊接缺陷的一个案例。

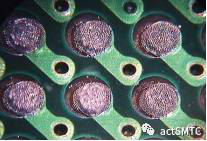

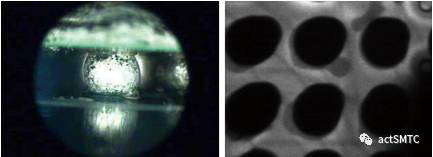

左边是5a;右边是5b。

案例:图5是BGA焊球表面氧化,未经去氧化处理焊接的BGA焊点,焊锡表面呈灰色,皱状,且无良好的光泽,焊点润湿不良,再流焊接后,发现焊点电路不通。

原因分析:BGA器件的焊球表面氧化(元器件受潮和存储时间长造成的),器件的电极表面焊接部位颜色发黑,焊接时焊锡无法完全润湿被焊球表面从而易形成虚焊。焊接缺陷见图5a、图5b。

后果:这种焊接缺陷如果没有检测出来,可能会很早就出现故障,其原因要么是球和焊盘之间建立的氧化层,要么是在热循环中CTE(热膨胀系数)应力不匹配引起的质量问题。寿命周期试验将揭示出这种冷焊点会很早就出现故障。因此,BGA器件焊接前,焊球表面检查和氧化性清洁处理至关重要。

2.7 三防与粘固

为了进行环境试验,对BGA器件进行了固封。BGA器件采用底部填充聚氨酯胶的方式,填充前聚氨酯胶需抽真空排除气泡。填充采用“L”型(即器件相邻两边)填胶的方法,通过毛细作用使胶液流过器件底部,可保证元器件底部无气泡存在,如果BGA器件四角有足够空间,可以采取四角先点环氧胶后再填充。

3. 检测技术

3.1 目视检查

通过10X-40X光学显微镜进行焊点外观形貌检测,BGA形成连续、坚固的椭圆焊点,并且顺着泪滴形焊盘有润湿。CGA焊柱应与焊料润湿良好,形成连续焊点,并且焊点顺着泪滴形焊盘有润湿。BGA可检测的常见缺陷有:短路、开路(虚焊)、焊锡珠、错位、空洞等。

3.2 内部焊点焊接检测

内部焊接情况可以通过 X-ray 检测,倾转一定的观测角度,直到避开高铅柱列的阻挡,可以观察SnPb共晶焊点部分。而本试验采用的CBGA器件引脚为90Pb10Sn,由于焊接后引脚在焊接过程并不熔化,铅锡引脚的厚度足以阻挡X射线,通过X射线检测只能检测器件引脚间是否有桥连,焊点及内部形状无法看到。

3.3 电性能测试

组装件完成焊接后,进行了电性能测试。首先对对测试片通过菊花链进行通断电性能测试,及时发现问题,确定其具体位置,分析原因,优化设置。无源元件应进行功能性测试,可采用菊花链。须无信号丢失;阻抗连续变化须少于10%(在室温下测试)。

3.4 温度循环测试

a. 热循环要求:-55 ~ 100℃,温变速率不应超过10℃/min,极限温度至少保持15min,每个循环1小时,200个循环,阵列器件需要做500个温度循环。

b. 试验样件在做温循前应进行预烘去潮,温度60℃~ 80℃。

c. 温度循环可在振动试验前或后完成。振动试验可在任何数量个温度循环后完成。针对本次试验情况只进行了组装件的无损检测。

结论

通过试验,本文给出了认为合理的CBGA工艺设计及工艺管理过程。CBGA在电子装联中的直通率可以达到很高水平,焊接缺陷很大部分是由于器件的自身缺陷等原因造成的。整体可靠性取决于最薄弱的一环,工艺控制要重点关注薄弱环节。

关键词:先艺电子,xianyi,低温合金预成形焊片,低温共晶焊料,In50Sn50,Bi58Sn42,Eutectic Solder,低温钎焊片,Sn62Pb36Ag2,Sn77.2In20Ag2.8,SAC105,SAC387(Sn95.5Ag3.8Cu0.7),

SAC405,Pb80Ag18Sn2焊片,气密性封装焊料,太阳能芯片封装焊片,锡锑预成形焊片,半导体芯片封装焊片,光伏焊带,激光巴条金锡共晶焊,Fluxless Solder,气密封装钎焊,金属外壳气密封装,气密性封焊,激光巴条焊接,激光巴条封装,铟焊料封装,真空封装,预成型锡片,SMT锡片,合金焊料,低温软钎焊,银焊片,Ag100,预制焊锡片,气密性封装材料,电子封装材料

先艺电子、xianyi、www.xianyichina.com

广州先艺电子科技有限公司是预成型合金焊料片专业生产商,我们可根据客户的要求定制专业配比的金、银、铜、锡、铟等焊料合金,加工成预成型焊片,更多资讯请看www.xianyichina.com,或关注微信公众号“先艺电子”。