高压IGBT模块用高可靠氮化铝陶瓷覆铜板的研究及其焊接设备

2016-12-26 摘自诚联恺达

绝缘栅双极晶体管(IGBT)是实现电能转换和控制的最先进的电力电子器件,大规模应用于电动汽车、电力机车、智能电网等领域。氮化铝陶瓷覆铜板既具有陶瓷的高导热性、高电绝缘性、高机械强度、低膨胀等特性,又具有无氧铜的高导电性和优异的焊接性能,是IGBT模块封装的关键基础材料。采用直接覆铜工艺(DBC)和活性金属焊接工艺(AMB)制备了氮化铝陶瓷覆铜板,对比了两种工艺的异同点和制备的氮化铝陶瓷覆铜板的性能差异,并指出氮化硅陶瓷覆铜板有望在下一代功率模块上广泛应用。

IGBT(Insulated Gate Bipolar Transistor)全称绝缘栅双极型晶体管,是实现电能转换和控制的最先进的电力电子器件,具有输入阻抗大、驱动功率小、开关速度快、工作频率高、饱和压降低、安全工作区大和可耐高电压和大电流等一系列优点,被誉为现代工业变流装置的“CPU”,在轨道交通、航空航天、新能源汽车、风力发电、国防工业等战略性产业广泛应用。

随着《中国制造2015》、《工业绿色发展专项行动实施方案》、《关于加快新能源汽车推广应用的指导意见》以及“特高压规划”等一系列的政策密集出台,我国的高速铁路、城市轨道交通、新能源汽车、智能电网和风能发电等项目成为未来几年“绿色经济”的热点。而这些项目对于高压大功率IGBT模块的需求迫切且数量巨大。由于高压大功率IGBT模块技术门槛较高,难度较大,特别是要求封装材料散热性能更好、可靠性更高、载流量更大。但是国内相关技术水平落后导致国内高压IGBT市场被欧、美、日等国家所垄断,高压IGBT产品价格高、交货周期长、产能不足,严重限制了我国动力机车、电动汽车和新能源等领域的发展。

高压大功率IGBT模块所产生的热量主要是通过陶瓷覆铜板传导到外壳而散发出去的,因此陶瓷覆铜板是电力电子领域功率模块封装的不可或缺的关键基础材料。它既具有陶瓷的高导热性、高电绝缘性、高机械强度、低膨胀等特性,又具有无氧铜金属的高导电性和优异的焊接性能,并能像PCB线路板一样刻蚀出各种图形。陶瓷覆铜板集合了功率电子封装材料所具有的各种优点:

1)陶瓷部分具有优良的导热耐压特性;

2)铜导体部分具有极高的载流能力;

3)金属和陶瓷间具有较高的附着强度和可靠性;

4)便于刻蚀图形,形成电路基板;

5)焊接性能优良,适用于铝丝键合。

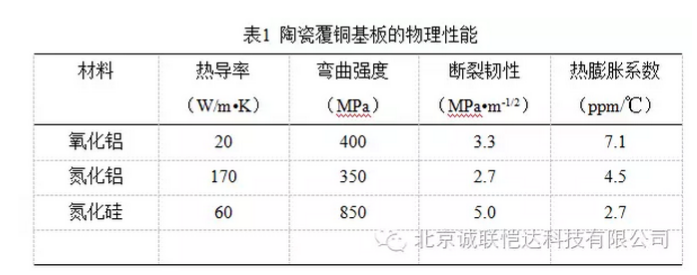

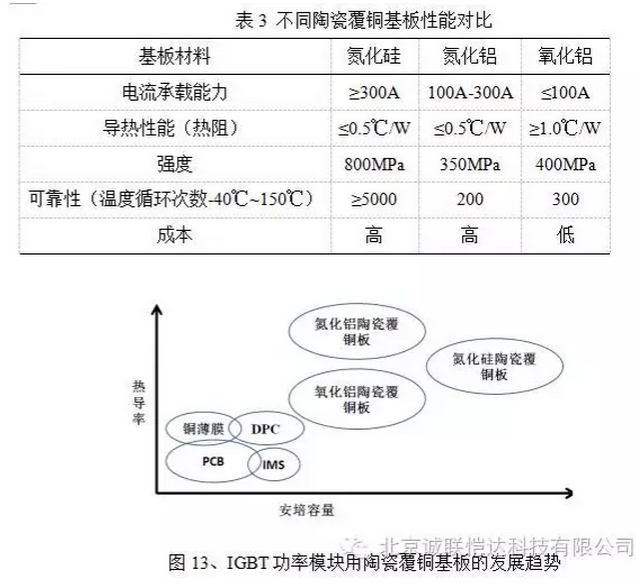

陶瓷基板材料的性能是陶瓷覆铜板性能的决定因素。目前,已应用作为陶瓷覆铜板基板材料共有三种陶瓷,分别是氧化铝陶瓷基板、氮化铝陶瓷基板和氮化硅陶瓷基板,表1列出了三种基板材料的性能。氧化铝基陶瓷基板是最常用的陶瓷基板,由于它具有好的绝缘性、好的化学稳定性、好的力学性能和低的价格,但由于氧化铝陶瓷基片相对低的热导率、与硅的热膨胀系数匹配不好。作为高功率模块封装材料,氧化铝材料的应用前景不容乐观。

氮化铝覆铜板在热特性方面具有非常高的热导率,散热快;在应力方面,热膨胀系数与硅接近,整个模块内部应力较低,提高了高压IGBT模块的可靠性。这些优异的性能都使得氮化铝覆铜板成为高压IGBT模块封装的首选。本文研究了直接覆铜工艺(DBC)和活性金属焊接工艺(AMB)制备氮化铝陶瓷覆铜板的工艺方法,对比了两种工艺的异同点和制备的氮化铝陶瓷覆铜板的性能差异。

二、直接覆铜工艺(DBC)制备氮化铝陶瓷覆铜板的研究

所谓的DBC技术,是指在在含氧的氮气中以1063℃左右的高温加热,氧化铝或氮化铝陶瓷表面直接焊接上一层铜箔。其基本原理是:利用了铜与氧在烧结时形成的铜氧共晶液相(图1),润湿相互接触的两个材料表面,即铜箔表面和陶瓷表面,同时还与氧化铝反应生成CuAlO2、Cu(AlO2)2等复合氧化物,充当共晶钎焊用的焊料,实现铜箔与陶瓷的牢固结合[]。但由于氮化铝是一种非氧化物陶瓷,敷接铜箔的关键是使其表面形成氧化物过渡层,然后通过上述过渡层与Cu箔敷合实现AlN与Cu箔的敷合[]。其结构大致相同,如图2所示。

基于上述基础理论,我们系统研究了氮化铝陶瓷表面氧化、无氧铜氧化以及直接覆铜等工艺,优化了工艺参数,制备出氮化铝陶瓷覆铜板。采用X射线对样品进行分析如图3所示。可以看出,样品内部没有发现明显空洞存在,特别是芯区无空洞,上下界面空洞含量均小于3%。将样品切成10mm宽的长条预制切口,测试铜从陶瓷表面拉起的拉力,结果如图4所示,样品的剥离强度均大于60N/cm。

图5为陶瓷与铜的界面微观形貌。可以看出,陶瓷与铜界面结合紧密,而且结构致密。陶瓷晶粒大约为1-5μm,与铜之间存在8-10微米的过渡层。该过渡层结构致密,晶粒约为3-5μm,但是晶粒间存在不连贯的微裂纹。图6为铜拉开后陶瓷表面形貌,可以看出,陶瓷表面致密,没有气孔存在。表面颗粒凹凸不平,可能是拉开时裂纹沿晶界扩展,部分颗粒在铜上部分颗粒在陶瓷上导致。

三 活性金属焊接工艺(AMB)制备氮化铝陶瓷覆铜板研究

活性焊铜工艺是DBC工艺技术的进一步发展,它是利用钎料中含有的少量活性元素与陶瓷反应生成能被液态钎料润湿的反应层,从而实现陶瓷与金属接合的一种方法。该工艺路线如图7所示:先将陶瓷表面印刷活性金属焊料而后与无氧铜装夹后在真空钎焊炉中高温焊接,覆接完毕基板采用类似于PCB板的湿法刻蚀工艺在表面制作电路,最后表面镀覆制备出性能可靠的产品。AMB基板是靠陶瓷与活性金属焊膏在高温下进行化学反应来实现结合,因此其结合强度更高,可靠性更好。但是由于该方法成本较高、合适的焊料较少、焊料对于焊接的可靠性影响较大,只有日本几家公司掌握了高可靠活性金属焊接技术.

适用于氮化铝陶瓷活性焊接的氮化铝陶瓷专用活性焊膏体系需具有制备工艺简单、印刷特性优良、与氮化铝陶瓷润湿性良好以及焊接后结合强度高的特点。

采用焊膏丝网印刷技术和真空焊接技术,实现了氮化铝和铜的良好焊接,通过对焊接方法研究和优化,实现了氮化铝和铜焊接强度和焊接界面的良好控制,界面空洞率小于1%,并固化了焊接工艺曲线。

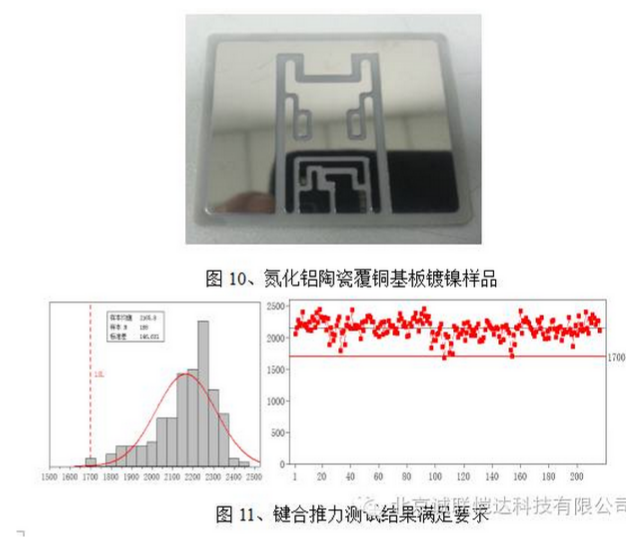

AMB基板在压焊时要求镀层有较好的焊接性,在250℃下有较好的结合力,因此其表面需要进行镀镍处理。而AMB基板刻蚀出图形后,表面有大量孤岛,进行电镀困难大而且镀层厚度不均匀,因此化学镀镍无疑是最好的选择。为了提高镀镍层的均匀性,采用化学镀Ni-P技术来实现氮化铝陶瓷覆铜基板的表面镀镍,通过对镀液和镀覆参数的优化,镍层厚度可控制在3-5μm,均匀性可控制在±0.2μm。同时,对氮化铝覆铜板的可键合性进行的工艺实验,如图11所示,键合推力均大于1700g,满足高压IGBT模块的应用可靠性要求。

氮化铝覆铜基板批温度冲击的可靠性是其性能的关键因素,要求氮化铝覆铜基板在芯片焊接完成后,要能承受-40℃~+150℃,100次的温度循环。我们对氮化铝陶瓷覆铜基板开展了一系列优化,包括覆铜基板的设计优化和覆铜基板的工艺优化,最终完全达到了温度循环可靠性要求。改善前后氮化铝覆铜板经过温度循环后焊接情况如图12所示。

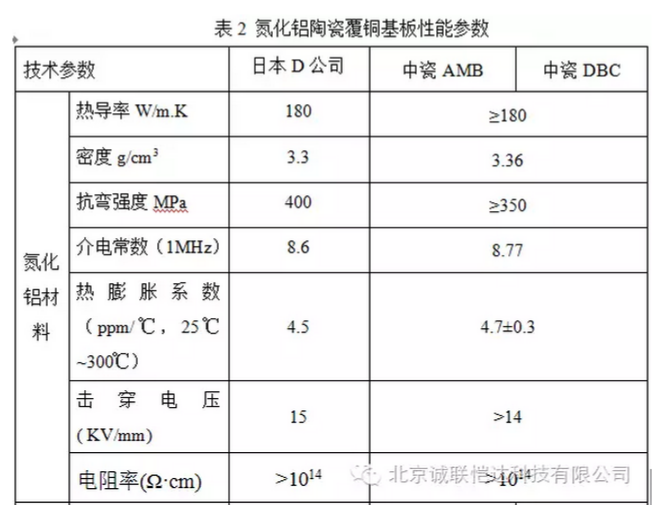

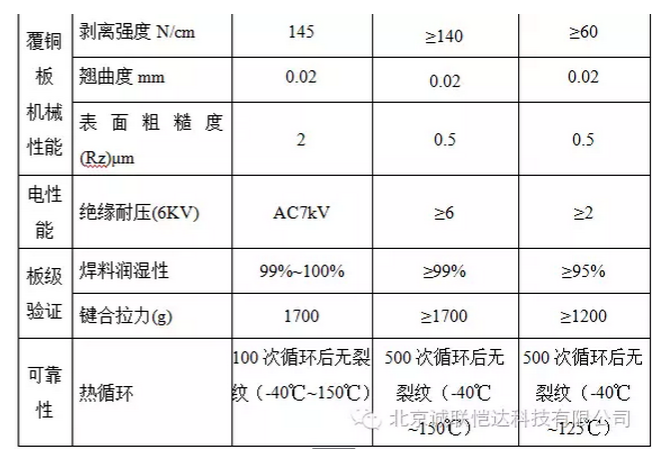

表2为两类氮化铝陶瓷覆铜基板性能比对,可以看出,AMB工艺相比于DBC工艺具有更高的可靠性和更好的综合性能。

![]()

四、高压IGBT模块用陶瓷覆铜基板发展方向

以碳化硅、氮化镓为代表的第三代半导体材料的出现,为器件性能的进一步大幅度提高提供了可能。针对SiC基/GaN基三代半导体器件高频、高温、大功率的应用需求,为实现大功率电力电子器件高密度三维模块化封装,需要开发可靠性更高、耐温性能更好、载流能力更强的陶瓷覆铜基板。氮化硅陶瓷具有低的2.4倍于氧化铝和氮化铝的抗弯强度,因此具有比氮化铝和氧化铝高的多的可靠性,尤其是高强度可以实现其与厚铜基板的覆接,大幅提高基板的热性能。相对于氮化铝和氧化铝,氮化硅陶瓷覆铜板在电流承载能力、散热能力、力学性能、可靠性等方面均具有明显优势。同时,β-Si3N4陶瓷具有潜在的较高热导率( 200~320W/m•K),但是其微观结构更为复杂,对声子的散射较大,故热导率较低[],限制了其作为功率模块基板材料的应用。因此,目前更多的研究关注于如何提高氮化硅陶瓷的热导率。高导热陶瓷应具备以下条件:(1)平均原子量小;(2)原子键合强度高;(3)晶体结构较为简单;(4)晶格非谐性振动低。提高氮化硅陶瓷热导率的方法包括:(1)β-Si3N4相晶种的引入[][][];(2)烧结助剂的选择;(3)成型工艺以及热处理工艺[][][]。因此,在高功率IGBT模块领域,氮化硅陶瓷覆铜板因其可以焊接更厚的无氧铜以及更高的可靠性在未来电动汽车用高可靠功率模块中应用广泛。图8根据材料及工艺特性展示了陶瓷覆铜板的技术发展方向,在大功率功率模块领域氮化铝陶瓷覆铜板为主要发展方向,在高可靠功率模块领域氮化硅陶瓷覆铜板为主要发展方向。

![]()

随着我国战略性新兴产业的兴起,电力电子技术在风能、太阳能、热泵、水电、生物质能、绿色建筑、新能源装备、电动汽车、轨道交通等先进制造业等重要领域都发挥着重要的作用,而这其中的许多领域在“十三五”规划中都具备万亿以上的市场规模,其必将带来电力电子技术及其产业的高速发展,迎来重大的发展机遇期。这些将对IGBT模块封装的关键材料---陶瓷覆铜板形成了巨大需求。因此,需要抓住机遇,开发系列化的陶瓷覆铜基板以适应不同领域的需求,特别是需要加快高可靠氮化铝陶瓷覆铜基板、氮化硅陶瓷覆铜基板的研发及产业化进度,为我国高压IGBT模块的国产化奠定基础。

目前在对于IGBT模块封装、大功率元件现在国内也涌现出比较好的真空焊接炉厂家,真空回流焊在一定限度内消除焊接材料中的空隙,例如:气泡、液泡以及其它气态和液态中的杂质,以提升焊点的导电和导热功能,同时改善增加焊接的可靠性。因此,真空回流焊是提升产品焊接质量,改善生产效率,解决产品焊接品质问题的一种有效方法。

关键词:陶瓷覆铜板、陶瓷基板材料、铜金属化、功率模块、金锡焊片、Au80Sn20焊片、Au88Ge12、预置金锡盖板、铟合金焊料片、无铅焊料、Ag72Cu28、In52Sn48、铟银合金焊片、Sn90Sb10、Sn63Pb37、锡铅焊片、金基焊料 、银基焊料、铟基焊料、金锗焊料、金锡焊料封装、金锡焊料、IGBT高洁净焊片、预涂覆助焊剂焊片、SMT填充用焊片、预制焊锡片、Ag92.5Cu7.5焊片、Bi58Sn42焊片、Pb60In40焊片、In60Pb40焊片、Pb75In25焊片、In50Sn50焊片、低温钎焊片、锡片、Zn95Al4Cu1焊片、In51Bi32.5Sn16.5焊片、In66.3Bi33.7焊片、Ag62Sn35Pb3焊片、Ag60Cu23Sn17焊片、Solder Preforms、Fluxless Solder、 solder ribbon、 先艺电子、xianyi、www.xianyichina.com

广州先艺电子科技有限公司是预成型合金焊料片专业生产商,我们可根据客户的要求定制专业配比的金、银、铜、锡、铟等焊料合金,加工成预成型焊片,更多资讯请看www.xianyichina.com,或关注微信公众号“先艺电子”。