一种星载大功率T/R组件的高密度组装技术

转自高可靠电子装联技术

王杨婧 秦绪嵘

摘 要:

随着卫星应用技术的发展, 相控阵天线在卫星上的应用越来越广泛,T/R 组件作为有源相控阵天线最核心的部分,直接决定了相控阵天线的性能,而卫星载荷宇航级的应用, 又对T/R组件提出了需要同时具备高功率、高集成和高可靠性等更加严苛的要求。提出了一种星载大功率组件的高密度组装技术,从结构特点、热仿真、可制造性等方面详细介绍了其工艺设计与实现过程,并对关键工艺和过程控制措施进行了详述,通过多级焊接解决了该T/R组件多通道大功率芯片的散热问题,最终给出了实物照片和测试结果。该高密度组装技术的攻关与验证成功,为高功率、高可靠、高性能星载T/R组件的批产提供了工艺基础。

关键词: T/R组件;大功率;星载;组装技术

1引言

应用于星载相控阵天线中的T /R 组件,正如其在地面和机载平台应用一样,经历了基于混合微波集成电路的组件和单片微波集成电路组件两大阶段,伴随着第一代硅( Si) 、第二代砷化镓( GaAs) 器件的成熟应用,高密度集成的多芯片组件( mulitichipmodule,MCM) 封装模块,已成为现阶段有源相控阵的主流技术方案。然而,高轨通信卫星、高轨遥控/遥测卫星、高轨SAR 卫星等应用,对核心器件的高功率、高效率、小型化和高击穿电压特性提出了新的需求,已成熟使用的GaAs 器件无法满足数倍增长的功率密度需求。随着第三代半导体材料氮化镓( GaN) 技术逐步趋于成熟,其在高能量带隙、高击穿场强、高射频密度、宽带、高偏压、高热导性等方面的优势逐步明显,可提供的功率密度比GaAs 器件高十倍。因此,采用GaN器件的T /R 组件将实现更大的输出功率、更高的效率和宽带性能优势,已在有源相控阵的T /R 组件中获得应用,并且在星载相控阵系统的应用极具优势。

本文通过实验,介绍了一款4 通道X 波段50 WT/R 组件( 简称50 W T /R 组件) 的高密度组装工艺,该组件以多级GaN 芯片作为核心放大器芯片、辅助GaAs 芯片、Si 芯片等控制、驱动或场效应管芯片的微波MCM技术,可实现高功率、高集成度与高可靠性的卫星载荷需求。

2组件设计

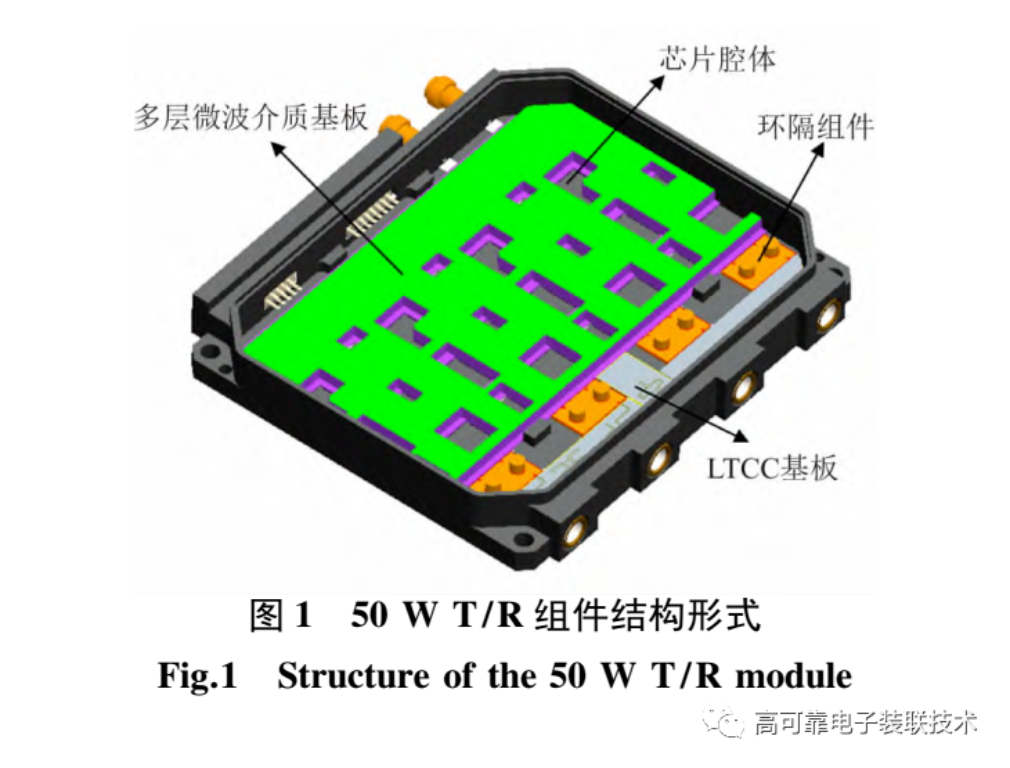

50 W T /R 组件具有收发放大、幅相控制、耦合定标、电源脉冲调制和幅相控制等功能,每个T /R组件内部包含四个通道,封装在统一的硅铝管壳内,结构形式如图1所示,组件内部的有源部分通过裸芯片实现,主要器件包括Si 基环隔组件、GaN 功放芯片、GaN 驱放芯片、GaAs 限幅器芯片、GaAs 低噪放芯片、GaAs 幅相控制多功能芯片、GaAs 延时器芯片、Si 基电源驱动芯片、Si 基PMOS 管芯片、阻容元件等;无源部分通过低温共烧陶瓷( lowtemperatureco-fired ceramic,LTCC) 基板和多层微波介质基板实现,且主要射频和低频控制走线均在多层微波介质基板中实现。

由于该50 W T /R 组件中采用了多级放大器芯片,单通道峰值输出功率高达57 W,平均热耗65 W,且受相控阵系统的空间尺寸限制,需在单面开腔中实现高密度的射频与低频布局。结合结构、工艺、组装能力等因素,多层微波介质基板采用了开腔设计,将各级GaN 放大器芯片进行嵌入式装配与管壳接触,提高散热能力; 环隔组件与SMP 端口采用LTCC基板,实现高隔离度的射频信号耦合器输出和耦合信号的合路。

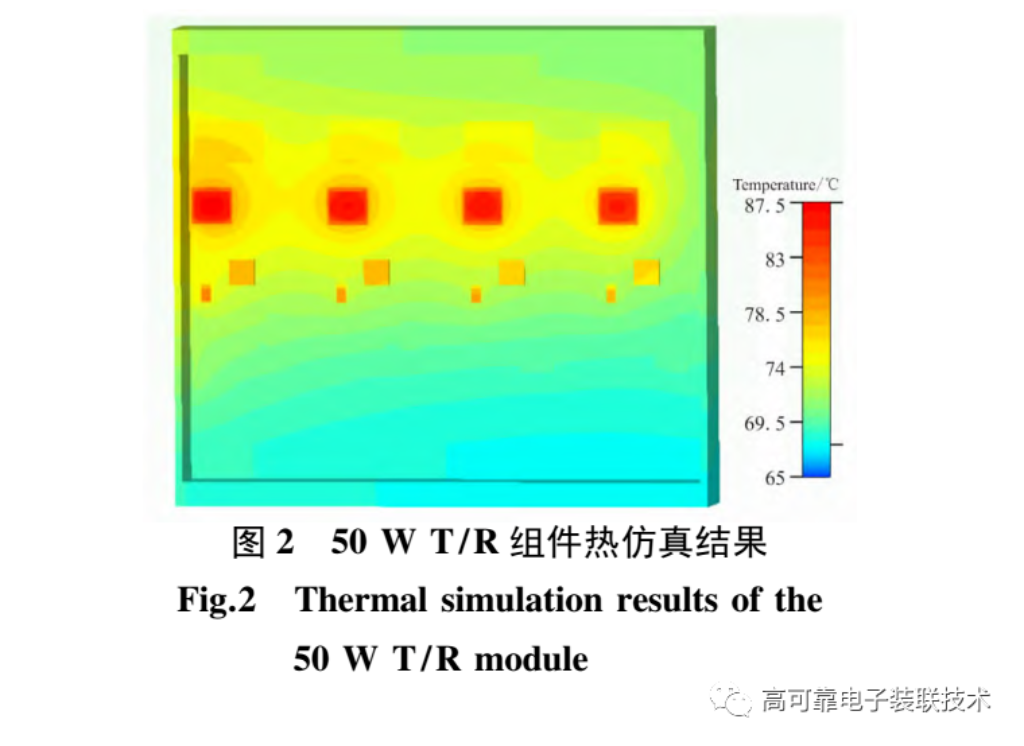

其中,功耗最大的为末级GaN 功放芯片和前级GaN驱放芯片,为了保证大功率GaN 芯片可以实现良好的热传导,对两种GaN 芯片按照全焊接的方案进行了热仿真。经过仿真计算,组件四个通道单只GaN功放芯片峰值热耗60 W、结温101.9 ℃,GaN 驱放芯片结温89.7 ℃。另外,对其他功耗较大的芯片也进行了热仿真,GaAs限幅器芯片和后端的Si 基环隔组件,按照导电胶粘接的预案进行了热仿真,结温分别为71.5 ℃和97.2 ℃,仿真结果如图2所示。根据仿真结果,GaN芯片一级降额温度为165 ℃,GaAs芯片一级降额温度为110℃,满足设计要求。

另外,由于该50 W T /R 组件中包含了大量未封装裸芯片,为了提高产品的长期可靠性,采用了气密封装管壳结构;并且为了保证组装精度,管壳内部进行了限位结构设计,如图3所示。考虑到实际组装过程中可能引入的各种不确定性因素,需要兼顾可实现性、可操作性与高可靠性来进行产品的工艺方案设计。

3工艺设计与实现

3.1 工艺方案设计

3.1.1 工艺路线

根据热仿真结果,该50 W T/R 组件中GaN 功放芯片、GaN 驱放芯片和环隔组件的功耗大,工作时结温较高,因此均需采用低热阻的焊接方式进行组装来实现良好的散热,保证两级GaN 放大器芯片和环隔组件能正常工作,避免热积累导致芯片烧毁; 而其它GaAs 芯片、Si芯片、介质基板、LTCC 基板等,由于对散热没有严格的要求,既可采用粘接的方式,也可采用焊接的方式进行组装。

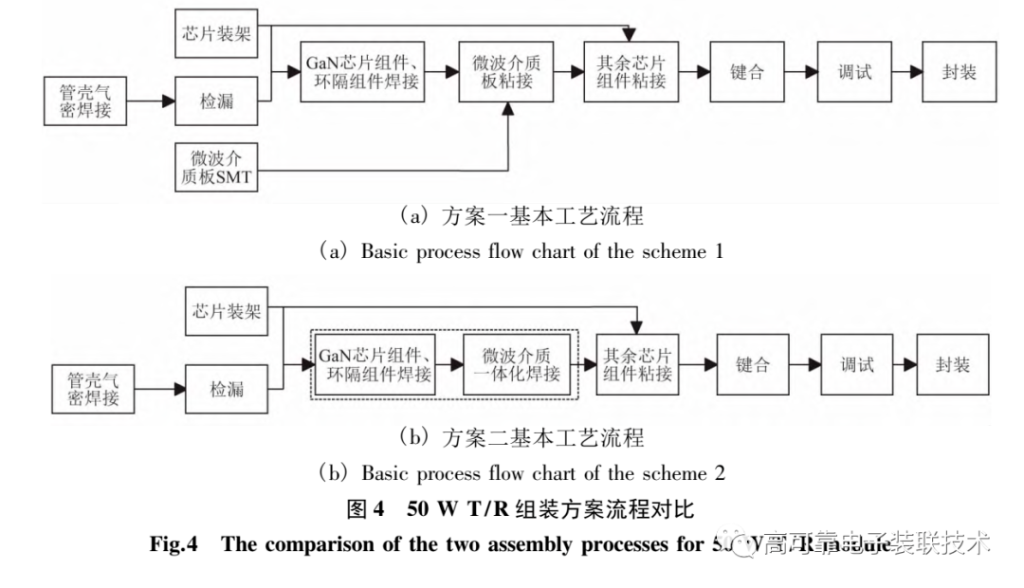

根据产品的结构与布局特点,多层微波介质基板和LTCC基板的组装具备两种实施方案: 一是采用导电胶粘接的方式,二是采用焊接的方式进行组装。两种方案的共同要求均为低空洞,且两级GaN 放大器芯片的空洞要求更为严苛( 空洞率≤3%) ,以此来保证各通道热性能的均匀性。两种方案的基本流程如图4所示,方案一: 先焊接GaN 芯片和环隔组件,然后再进行介质基板和LTCC 基板的粘接,但由于基板面积较大且为开窗结构,存在胶液涂覆操作效率低、芯片焊接后的保护难度大的问题,组装效率低; 方案二: 先焊接基板、GaN 芯片和环隔组,然后再粘接其它GaAs芯片、Si 芯片等,但由于对空洞率要求极高,焊接过程控制是其关键,该方案组装效率较高。

从工艺流程的角度考虑,方案二比方案一的流程少,多层微波介质板SMT及其相关的清洗、检验、返修等工序均可以合并至一体化焊接工序,且大面积焊接比大面积粘接的可操作性更强; 另一方面,该50 WT/R 组件产品功率较大,基板采用焊接的方式能更好保证大功率芯片的热传导。因此本50W T/R组件产品按照方案二来制定详细工艺方案。

2.1.2 工艺设计

由于该50 W T /R 组件较为复杂,且功率密度大,体积小,组装量大。主要分为4个部分:

1) 管壳焊接。该50 W T/R 组件的管壳材料为Si50Al50,表面镀薄金( 厚度≤0.5 μm) ,采用金锡( Au80Sn20) 焊料将外部连接器、SSMA、SMP 进行气密焊接。所选用材料与工艺均已在航天MCM产品中成熟应用。

2) 芯片装架。该50 W T/R 组件采用的多级放大器芯片,需要通过控制焊接空洞率来保证良好的散热。因此采用金锡焊料将芯片共晶焊接至钨铜热沉上,同时需要严格控制功放芯片与驱放芯片热源区的空洞率≤3%。所选用材料与工艺均已在航天MCM 产品中成熟应用。

气密封装。采用激光封焊的方式进行气密封装,该工艺方法已在航天MCM 产品中成熟应用。

2.2 关键工艺控制与实现

该50 W T /R 组件的的关键工艺过程为基板与芯片组件焊接,关键点为焊接空洞的控制,因此投产验证样件进行了验证试验,以此来确定细节的实施方案与焊接曲线。基板及其上阻容、功放芯片组件、驱放芯片组件、环隔组件均采用铅锡( Sn63Pb37) 焊料进行焊接,且需要在保证管壳已焊接部分可靠性的同时,完成芯片组件和基板焊接的低空洞率和高质量的焊接。因此采取了以下措施进行过程控制:

1) 对管壳上各焊接区域进行激光刻线[14],保证回流焊接时各部分的焊锡不粘连,避免焊料堆积造成短路;

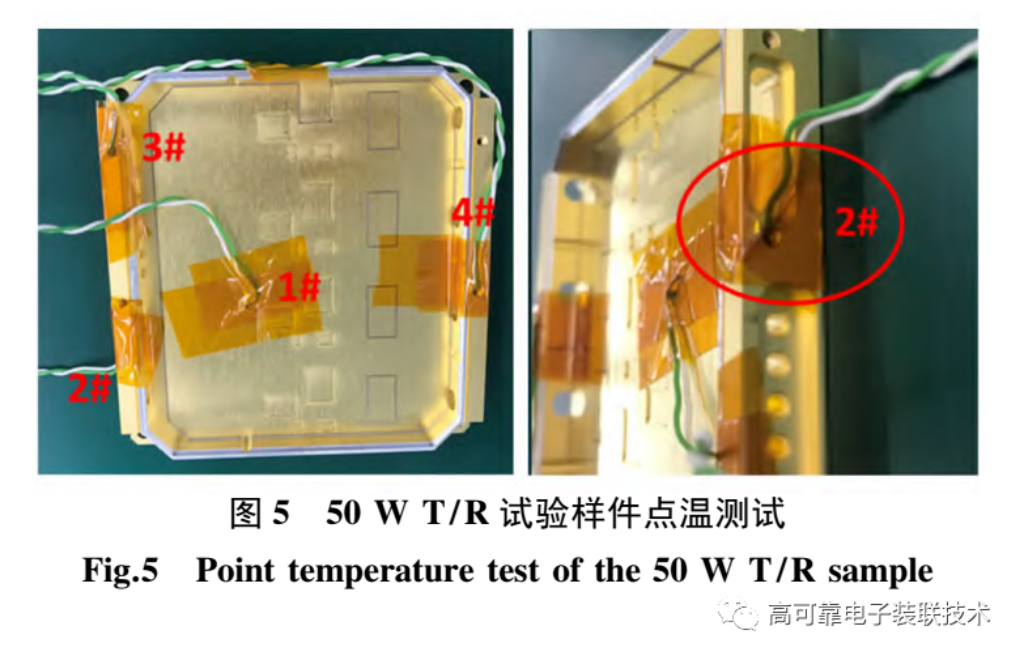

2) 结合焊料特性[15]、产品结构特点以及元器件耐热情况,采用多点测温的方式来进行回流焊接的温度参数设置,如图5 所示。

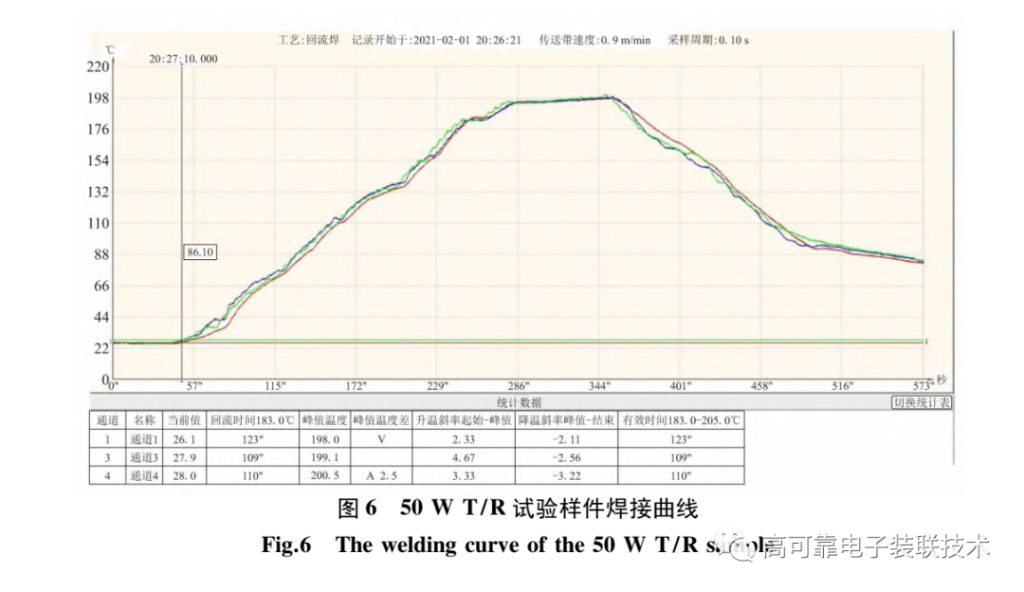

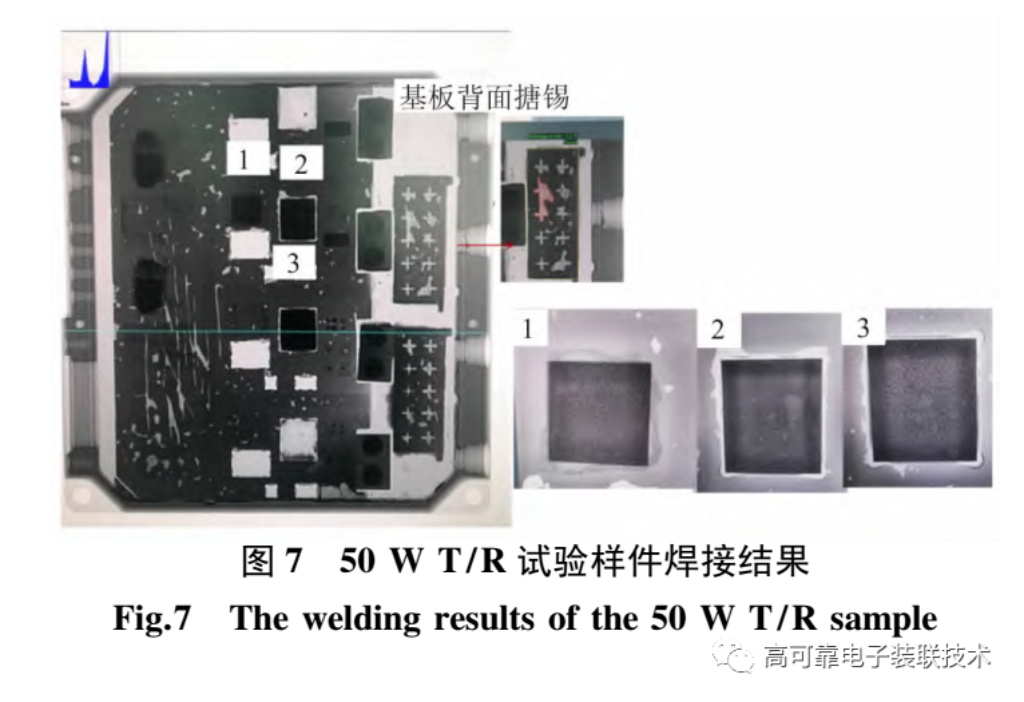

经过多次回流焊接温度实测,最终确定了基板的焊接工艺参数,焊接曲线如图6 所示。对焊接后的样件进行了X 光检测,如图7所示,各组件焊接空洞率均满足要求。

3) 焊接完成后的清洗,采用多次雾化清洗结合高温烘烤的方式,保证助焊剂完全清洗彻底,避免助焊剂残留影响裸芯片的可靠性。

3 实物及测试

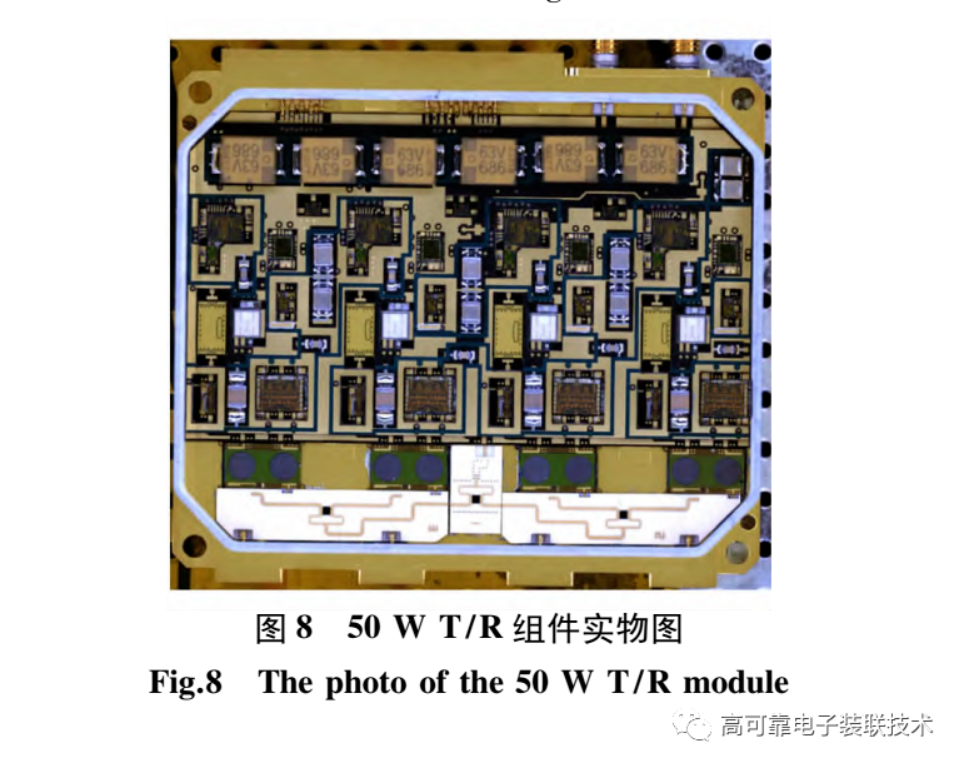

按照以上工艺方案对50 W T/R 组件产品进行了组装,实物图如图8 所示,尺寸74. 3 mm ×76.9 mm× 11 mm,重量约130g。经测试,50 W T /R 组件单通道发射功率大于50W,接收增益大于25 dB,噪声系数小于3.5 dB,测试结果满足设计指标要求。

4 结论

本文介绍了一款星载4 通道X 波段50 W T/R组件的高密度组装技术,重点介绍了关键工序控制与实现途径,实现了4 通道大功率芯片、基板、与其它元器件的低空洞率一体化焊接,不仅满足产品的性能要求,也保证了高密度组装过程的可操作性和产品的高可靠性。组装后的产品测试结果表明,该50 W T/R 组件的性能满足总体技术指标要求。本文所述的组装工艺技术对同类高密度混合封装产品的设计和工艺实现具有一定的参考价值。

免责申明:本文内容来源高可靠电子装联技术,王杨婧 秦绪嵘。文字、素材、图片版权等内容属于原作者,本站转载内容仅供大家分享学习。如果侵害了原著作人的合法权益,请及时与我们联系,我们会安排删除相关内容。

关键词:先艺电子、XianYi、先艺、金锡焊片、Au80Sn20焊片、Solder Preform、芯片封装焊片供应商、芯片封装焊片生产厂家、低温共晶焊料、Eutectic Solder、光伏焊带、太阳能焊带、银钎料、银基钎料、助焊膏、高温助焊剂、共晶助焊膏、高温焊锡膏、paste flux、flux paste、气密性金属封装、气密性封焊、共晶键合、激光器巴条封装、覆膜预成形焊片、热沉、heatsink、光电子器件封装、MEMS器件封装、预成型锡片、纳米银、微纳连接技术、AuSn Alloy、flux coating solder、TO-CAN封装、低温焊锡膏、喷印锡膏、银焊膏、银胶、银浆、烧结银、低温银胶、银烧结、silver sinter paste、金锡衬底、金锡焊料封装、芯片到玻璃基板贴片 (COG)、铟焊料封装、共晶焊、金锡烧结、金锡共晶烧结、金锡薄膜、金锡合金薄膜、合金焊料、金锡焊料、SMT锡片、Au50Cu50焊片、Au80Cu20焊片、Au焊片、Au88Ge12焊片、Au99Sb1焊片、Sn焊片、激光巴条金锡共晶焊、激光巴条焊接材料、背金锡、预置金锡盖板、贴膜包装焊片、金锡薄膜热沉、SMT用预成形焊片、载带式预成形焊片、IGBT大功率器件封装、锡银焊料片、锡锑焊料片、中高温焊片、异形焊料片、IGBT焊料片、先艺、焊锡片、金锡焊膏、纳米银锡膏、微组装焊料、金锡凸点、金锡bump、激光巴条共晶、Au80Sn20、AuSn Solder、晶振金锡封盖、电镀金锡、共晶贴片、铟铅焊片、铟铅合金、锡铋焊片、锡铋焊料、金锡薄膜电路、低温焊锡膏、喷印锡膏、银焊膏、箔状焊片